Дробилка для дерева своими руками

Дробилка для дерева: собственными руками сделать весьма просто

Сегодня существует очень много устройств, которые существенно упрощают повседневные заботы о саде и доме. Пригодится и дробилка для дерева. Собственными руками сделать такое устройство может фактически каждый. При помощи подобного агрегата можно размельчить твёрдые предметы.

Естественно, кому-то подойдёт дробилка для дерева б/у. Аренда подобного агрегата, правда, обойдется не доступнее, чем создание устройства собственными руками. Довольно часто дробилку используют для размельчения пластмассы, бытового мусора, древесины и камней, а еще для раздавливания предметов из металла.

Какие бывают дробилки

Образно говоря дробилки делят на группы по типу применения. Они бывают для размельчения:

Плюс к этому, дробилки делят по размеру. Аппарат может быть малого – 0,02 м, среднего – 0,1 м и крупного дробления – 0,3 м.

Если исходить из свойств, устройства бывают:

- Устройства ножевые.

- Аппараты плиточные.

- Дробилка, оборудованная коническим бункером.

- Машины роторно-ножевые.

Как не прекращает работу рукодельный аппарат

В наше время пользуется популярностью дробилка для дерева б/у «Авито». Впрочем это не многофункциональный аппарат. Если появится желание можно создать рукодельное устройство. Чтобы его собрать, нужно разобраться как правило действия подобного устройства.

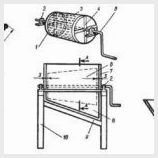

Не прекращает работу рукодельная дробилка наподобие обыкновенной мясорубки. Принцип весьма прост. В первую очередь материал идет через барабан – приемную чашу, а потом проникает в дробильную систему, где слишком быстро измельчается. То отделение, которое перемалывает мусор, имеет несколько резаков и фрезы. При этом продуктивность агрегата зависит от мощности. Но этот показатель не обязан быть более 2,6 кВт. Конкретно такую мощность имеет дробилка для дерева (б/у или новая — не слишком важно).

Что необходимо для работы

Чтобы создать дробилку для дерева, понадобятся такие материалы:

- Пилы. Толщина этих деталей должна составлять 0,6-0,1 м. Их требуется от 10 до 20 штук, чтобы аппарат хорошо работал. Чем больше пил, тем качественнее произойдет измельчение материалов.

- Мотор. Наиболее оптимально применять элекрический двигатель. Он функционирует фактически тихо. Дробилка с подобным мотором способна перемалывать мусор в минимальных количествах, не нанося ущерба внешней среде. Ведь во время работы элекрический двигатель не выделяет вредоносных веществ. Задействовать аппарат возможно не только на улице, но также и в помещении. Основной минус – зависимость от электрического питания.

- Шпильки для крепежа резаков.

- Инверторный аппарат.

- Бункер и кожух, которые созданы и оцинкованного металла.

- Шайбы и гайки.

- Профильные трубы из металла, предназначающиеся для изготовления корпуса агрегата.

Дробилка для дерева собственными руками

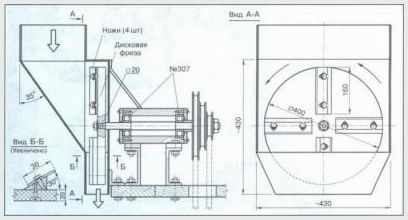

Сделать чертежи – это первое, что необходимо выполнить. В другом случае можно очень просто запутаться и неверно собрать аппарат. Лишь потом приступаем к сбору всей конструкции.

Все пилы необходимо установить на уже подготовленную ось. Размеры их должны подходить габаритам резаков. После того как произошла установка диски нужно закрепить при помощи гаек и шайб. При этом нужно учитывать определенные свойства сооружения. Между пилами обязаны быть тонкие шайбы. Они не дадут возможности дискам задевать друг друга острием. При этом кол-во шайб должно быть на 1 меньше, чем кол-во пил.

Когда оси будут зафиксированы, а диски разделены, необходимо установить шкив. Если такой детали нет под руками, то ее можно взять из генератора автомобиля российского производства. Чтобы шпилька хорошо вращалась, нужно применять несколько подшипников, их диаметр составляет 2 см.

Изготовление каркаса

Практически готова дробилка для дерева. Собственными руками сделать можно и каркас для агрегата. Чтобы это сделать будут нужны профильные трубы. Их стоит заготовить заблаговременно. Чтобы выполнить раму, профильные трубы нужно сварить между собой. Сейчас необходимо улучшить конструкцию. Для этого в середине рамы стоит устанавливать несколько профилей. Это даст возможность улучшить крепление измельчающего блока и бункера.

К готовой раме следует прикрепить металлический лист, а потом сделать в нем отверстия, предназначающиеся для крепления барабана и мотора. Чтобы дробилка стояла более устойчиво, стоит приделать 4 ножки.

Сейчас необходимо установить диск, который обеспечивает натяжение ремня. Его необходимо разместить таким образом, чтобы диски свободно передвигались. Такое расположение даст возможность беспрепятственно настраивать ремень.

Итак, как делается дробилка для дерева собственными руками. Сделать корпус и объединить пилы – это часть дела. Сейчас нужно надеть на систему дисков кожух. Над режущим блоком стоит закрепить бункер. Теперь можно сказать все. Аппарат готов.

Что необходимо учитывать

Сейчас вы знаете, как выполняется дробилка для дерева собственными руками. Сделать аппарат в действительности не слишком легко, как на первый взгляд кажется. Есть несколько невидимых моментов, которые необходимо учитывать:

- в начале сборки рекомендуется изобразить чертеж. Это прояснит некоторые моменты сборки конструкции, а тоже даст возможность избежать даже несущественных ошибок.

- Чтобы увеличить продуктивность дробилки, необходимо установить большее количество пил. Позволяется устанавливать до 25 дисков. Толщина каждой пилы должна составлять 0,1 м.

- Если дробилка необходима для размельчения более твёрдого материала, чем древесина, то стоит ставить не элекрический двигатель, а моторный блок. Его мощность на порядок выше.

- Что регулярно не точить диски своими силами, можно поставить пилы с легкосплавными насадками.

- Чтобы материал находился под давлением в процессе размельчения, необходимо прикрепить напротив бункера специализированный брус, зафиксировав его на раме.

На последок

Вот так смотрится дробилка для дерева. Как сдедать такой аппарат? Это очень легко, если вы сможете правильно рисовать чертежи и работать с инструментами. Естественно, если нет опыта могут появиться определенные проблемы. Необходимо отметить, что дробилка, созданная по правилам, которая описана выше, прекрасно подходит для размельчения не только упавшей листвы и очень маленького мусора, но и для домашних отходов, и для дерева.

Подобная конструкция является более долговечной и хорошей благодаря пилам, установленным в горизонтальном положении. Что же касается фабричных моделей, то тут измельчительная система закреплена вертикально. При подобном расположении пил нужно регулярно наблюдать за влажностью мусора и стеблей. В другом случае аппарат быстро поломается. Плюс к этому, во время изготовления дробилки для дерева можно лично подобрать мотор с нужным параметром мощности и необходимым количеством пил.

Изготовление дробилки шредера для дерева собственными руками

Дробилка деревянных отходов используется на земельных участках находящихся в личном пользовании и производственных цехах. Переработка тонких веток, коры и некондиции считается источником сырья для производства некоторых строительных материалов. Дробилку можно создать собственными руками или приобрести, освободив себя от надобности жечь костры на участке на даче, обеспечить печным топливом или сырьем для компоста.

Назначение дробилки

Обработка древесины, начиная от заготовки и заканчивая получением продукции которая готова, происходит с выделением обилия отходов. Применяя дробилку, можно получить прибыль буквально из мусора. А внешняя среда будет спасена от выделения сажи и канцерогенных веществ во время сжигания.

Дробилка для дерева превратит его в сырье для производства прессованных плит, бумаги или картона, брикетов.

В приватном хозяйстве дробилка тоже полезна: это простой и экономный способ собственными руками перерабатывать множественный мусор, возникающий после обрезки и корчевания деревьев, строительства.

В зависимости от типа, измельчение происходит:

- до большой фракции — от 100 до 300 мм;

- средней фракции — от 25 до 100 мм;

- маленькой фракции — до 25 мм.

Дробилка будет работать от электрической сети или двигателя на дизеле (мобильные модели).

Самые большие размеры сырья, которое можно собственными руками загружать в бункер измельчителя:

- диаметр — до 18 см;

- ширина не больше 22 см;

- длина — каждая.

Эффективность оборудования зависит от варианта сырья и его плотности, в среднем она составляет 2 — 4,5 тонны в час.

Виды дробилок

В продаже появились как стационарного типа, так и мобильные аппараты, которые разделяют на группы:

- дисковая дробилка деревянных отходов — хороша для работы с кругляком, кусками бревна и большими сучками. Она довольно легко управляется, выдаёт продукцию хорошего качества. Измельчение происходит крутящимся диском с напаянными ножами. Можно найти модели с диском в форме конуса или плоским, может быть различное кол-во резаков. Малоножевые дробилки готовят сырье для последующей отделки, а многоножевые предоставляют готовую продукцию;

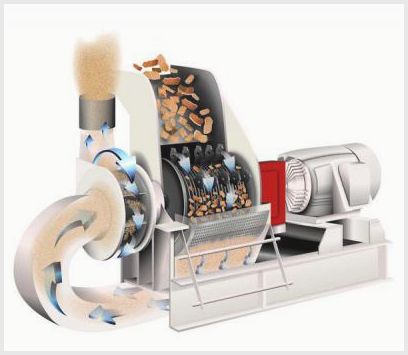

- барабанный измельчитель — применяется для дробления кругляка, выдаёт достаточно большие щепки, из которых разрешено делать прессованную плиту или применять в качестве топлива;

- шредер для дерева или роторный измельчитель — предназначается для переработки деревянных отходов, содержащих железные включения, к примеру, скобы, саморезы. На роторе наварены острые резаки, которые могут размещаться в форме лесенки или каскада, косого ножа или ласточкиного хвоста. Применяется для переработки шпал, обломков ящичков, мебели, кабельных барабанов, поддонов. Качество конечного продукта достаточно невысокое;

- молотковая дробилка — размельчает крупную щепу на более небольшие частицы, идущие на производство прессованных плит. Деление происходит маятниковыми молотками, крутящимися на скорости до 1500 оборотов за минуту.

Помимо прочего подчеркивают:

- валковые;

- конусные;

- роторные с по вертикали или горизонтальным размещением вала;

- комбинированные — совмещают качества молоткового и роторного устройства.

Самодельные дробилки для дерева

Чтобы сделать шредер для дерева собственными руками пригодятся слесарные способности. Заранее следует набросать простенький чертеж. Устройство модели перенимаем от бытовой электрические мясорубки. Чтобы конструкция вышла работоспособной, важно выбрать хороший мотор, корпус, ножи, крепления.

Потребуются следующие инструменты и материалы:

- мотор;

- пилы дисковые 15 — 20 штук;

- подшипники;

- шкив и ремень, шкив можно взять от генератора легковушки;

- шпилька М20, гайки и шайбы;

- труба железная для каркаса;

- лист металла для корпуса;

- пластиковые шайбы до 25 штук;

- углошлифовальная машинка;

- инверторный аппарат;

- краска в баллончике.

Мотор. Собственными руками можно собрать дробилку на основе дизельного или электрического мотора. Преимущества, и недостатки есть у каждого варианта. Так, электрический мотор не прекращает работу только если есть наличие источника питания. Зато не выделяет зловонные отработанные газы, благодаря этому его можно поставить в сарае или гараже. Бензиновый более мощный и производительный, находится в эксплуатации исключительно на улице.

Выбирая мотор, нужно брать во внимание мощность: для дробления сырья диаметром до 4 см подойдёт мотор на 3 — 4 киловатта. Чтобы измельчать отходы толщиной до 15 см, необходим мотор на 6 киловатт.

Ножи. Фабричные модели оборудуются дисковыми ножами, фрезами или дисковыми фрезами. В самодельной конструкции применяются резаки намного проще: двухваловый механизм с ножами, дисковые пилы или конструкция из ножей и дисков. Наиболее удобны и легкие в изготовлении собственными руками — пилы дисковые. В фабричных станках пакет ножей имеет толщину около 3 см. Чтобы исполнять хорошую резку, сделаем нож толщиной 7 — 10 см.

Выбирая подходящие дисковые пилы, лучше взять с твердосплавными зубцами, которые будут тупиться гораздо реже.

Корпус придется сварить собственными руками: каркас из труб сделанных из металла, в него собираем электрический мотор. Лучше всего установить конструкцию на колеса. А кожух выполняем из листа металла. Готовый корпус зачищается и покрывается краской. Чертеж кожуха также нужно заготовить заблаговременно.

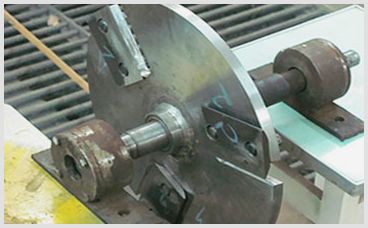

- На ось (шпилька М20) устанавливаем диски, между которыми укладываем пластиковые шайбы. Их должно быть на 1 меньше, чем количество дисков.

- На шпильку надеваем шкив (от помпы или генератора легковушки). Чтобы ось вращалась, надеваем ее на подшипники (2 шт) от промежуточного вала легковушки с посадочным диаметром 2 см.

- Собираем конструкцию на раме.

Отпускная цена данного оборудования с избытком покроет временные расходы на изготовление собственными руками.

Несколько видеороликов с моделями самодельных дробилок:

Делаем дробилки для щепы собственными руками: полезные советы и подробное руководство по изготовлению

Готовая щепа, которую можно приобрести в точках продажи или на деревообрабатывающих фирмах, не всегда отвечает этим параметрам, как:

- содержание коры;

- порода;

- состояние древесины;

- размер и форма продукции которая готова.

Более того, нередко появляется потребность размельчить в щепу какие-нибудь доски, скопившиеся в сарае или ветви, оставшиеся после обрезки.

В данной заметке мы поговорим про то, как выполнить и настроить станки разных видов, чтобы при их помощи получить не опилки или стружку, а конкретно щепу.

Ключевые требования, которые предъявляются к самодельным устройствам

Любой рукодельный аппарат должен не только делать щепу подходящей формы и размера, но и быть приспособленым для работы с очень часто применяемыми материалами.

Благодаря этому нужно обдумывать не только рабочий узел, который размельчает древесину, но и устройства, обеспечивающие подачу материала.

Более того, конструкция агрегата должна давать самую большую безопасность при его применении. Касается это не только потенциального вылета перерабатываемой древесины или заостренных крутящихся деталей, но и затягивания одежды под ремни привода или цепи, а еще удара электричеством.

Выбор типа агрегата

Подбирая вид станка, нужно брать во внимание не только желания, касающиеся формы и размера щепы, но и возможность достать те либо другие узлы и детали.

Например, для получения щепы в форме прямоугольных или квадратных чипсов нужен механизм барабанной рубительной машины с режущими и делительными ножами.

Сделать подобную конструкцию своими силами практически нереально, а неплохой токарь возьмёт за работу десятки тысяч рублей, да и не факт, что с первого раза выполнит, как нужно.

Благодаря этому можно отказаться от квадратной и прямоугольной формы и задействовать подходящий по размерам барабан от мощного станка для деревообработки устаревших моделей.

Мы советуем с большим вниманием прочесть публикации:

В них вы найдете информацию о:

- разных типах измельчителей;

- принципах их работы;

- недостатках и преимуществах если сравнивать с измельчителями остальных типов;

- видах щепы, которые они могут делать.

Также вам пойдут на пользу обсуждения на самых разных форумах, где клиенты распределяются опытом изготовления и применения подобных агрегатов. Вот перечень наиболее авторитетных ресурсов данного типа:

Самостоятельное производство измельчителя древесины

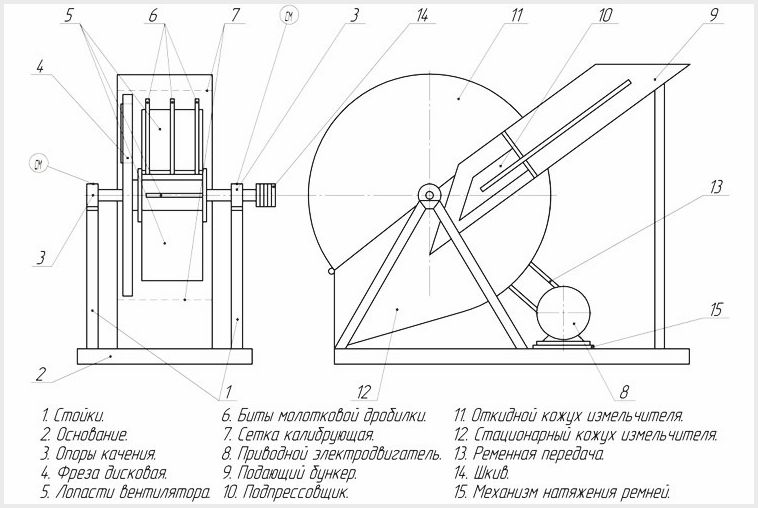

Мы рекомендуем сделать самостоятельно аппарат, который состоит из ножевого измельчителя и молотковой дробилки. Чертеж такой щеподробилки предоставлен ниже на фото.

Этот вид обладает самый обычный конструкцией и годится для производства игольчатой щепы.

Такую щепу можно применять для:

- копчения любых продуктов;

- настаивания алкоголя;

- теплоснабжения;

- получения биологического топлива;

- изготовления компоста и гумуса;

- мульчирования огорода;

- отсыпки дорожек;

- изготовления опилкобетона;

- изготовления разных изделий.

Установка сита с меньшим диаметром дырочек даст возможность получать щепу очень маленького размера. Увеличение диаметра отверстий также приводит к увеличению размера щепы.

Если нужна еще более массивная фракция, то можно выключить молотковый измельчитель. Если сравнивать с ним барабанная дробилка очень трудна в изготовлении, а дисковый измельчитель обладает небольшой работоспособностью и маленьким ресурсом.

Выбор деталей Начать надо с электрического мотора, так как чем мощнее будет мотор, тем намного толстые ветви и обрезки аппарат сумеет переработать в щепу.

При этом увеличение мощности мотора всегда приводит к надобности наращивать крепость рамы и размер диска с ножами.

Хорошим для самодельного станка будет электрический мотор мощностью 3 кВт. Такой станок сумеет превращать в щепу ветви и обрезки толщиной 2–5 см, если же обрезки подавать по одному, давая возможность мотору полностью раскрутить диск, то их размер может увеличиться в 1,5 раза.

Также понадобятся:

- сделанный под заказ стальной вал диаметром 30–40 мм с посадочными местами под все детали;

- стальной диск толщиной 2–3 см с центрованным отверстием и прорезями под ножи (необходимо делать под заказ у токаря или фрезеровщика);

- ножи из инструментальной стали (можно снять со списанного станка для деревообработки) или автомобильной рессоры;

- шкивы для вала и мотора с передаточным числом 1:2 или 1:3;

- уголок стальной с размерами полки 50 мм;

- подшипники нужного размера;

- металл листовой толщиной 1 мм;

- компактные петли для крепежа откидной части кожуха;

- сита с разнообразным размером отверстий из листового металла толщиной 0,7–0,9 мм или аналогичный металл листовой, в котором необходимо будет высверливать отверстия;

- шкивы и ремни;

- система натяжения ремней (можно снять с автомобиля, мощной техники на электрическом ходу или выполнить своими руками);

- контактор и конденсаторы для мотора;

- выключатель;

- электро. кабель и вилка.

Инструменты

Для самостоятельного изготовления щепореза понадобятся:

- токарное и фрезерное оборудование по металлу;

- углошлифовальная машинка;

- аппарат инверторного типа;

- комплект рожковых ключей и отверток;

- дрель;

- комплект сверл и метчиков;

- рулетка;

- кернер;

- молоток.

Подробное руководство с фото

Изготовление нужно начинать с выбора диска, диаметр которого должен составлять более самого большого размера измельчаемой древесины в 4–5 раз. Другими словами для размельчения веток толщиной в 5–8 см его диаметр должен составлять 30–40 см. Идеальная толщина — 2–4 см.

Диаметр посадочного отверстия обязан быть таким, чтобы диск с заметным усилием налезал на который предназначен для него участок вала.

Благодаря этому приходится либо вал и диск делать под заказ, либо подгонять одну из деталей под иную. Во всяком случае, изготовление двух деталей лучше поручить опытному токарю и фрезеровщику.

В диске выполняют 3 прорези длиной 2/3 радиуса, которые расположились под углом 120 градусов относительно друг друга. Ширина прорезей — 2 см.

В ножах и диске выполняют согласованные отверстия (по 2 на каждый нож). Причем в ножах диаметр отверстий должен составлять 11 мм, а в диске 9 мм.

В диске нарезают резьбу М10х1, а в ножах делают зенковку посадочные отверстия для болтов с конусной потайной шляпкой под шестигранник или крестовую отвертку.

Ножи ставят на диск, после этого диск одевают на вал и проваривают с двух сторон.

Вал с диском устанавливают на подшипники и выверяют балансировку, если понадобится угловой шлифмашиной делают короче один из ножей, обрезая его со стороны вала.

После завершения балансировки делают диски молоткового измельчителя, их внешний диаметр 12–15 см, а толщина 5–10 мм. Они тоже должны одеваться на вал с заметным усилием.

На расстоянии 2–2,5 см от наружного края диска сверлят 3 отверстия, которые расположились под углом 120 градусов. Диаметр отверстий равён диаметру пальцев, на каких будут установлены молотки.

Делают пальцы и молотки, причем длина молотков должна быть такой, чтобы в исправном состоянии их дальний конец подходил краю диска с ножами.

Для производства молотков подойдёт листовая сталь толщиной 5 мм, а пальцы можно создать из стального прутка нужного диаметра.

Режут 3 отбойные пластины, ширина которых равна расстоянию между молотковыми дисками с учетом температурного зазора в 2 мм, а длина равна расстоянию от вала до края ножевого диска. Толщина пластин — 5 мм.

Нарезают проставки на пальцы, причем ширина проставок должна быть равна расстоянию между пальцами (приемлемо 2–2,5 см), а диаметр внутри — на 1 мм больше диаметра пальца.

Когда все детали молотковой системы готовы, то приступают к ее сборке.

Для этого вставляют пальцы в внешний диск, чтобы они выступали на 2 мм и обваривают их с наружной стороны.

К внутренней стороне этого же диска приваривают отбойные пластины, которые расположились под углом 120 градусов и перемещённые относительно пальцев на 60 градусов.

Диск с пальцами и пластинами ставят на вал и проваривают изнутри. На пальцы одевают молотки и проставки. Дальше на эту конструкцию одевают второй диск и проваривают стыки с отбойными дисками и валом. Потом проваривают стык диска и пальцев.

Под размер вала и диска делают раму, предусмотрев на ней место для электрического мотора и устройство для натяжения ремней. Из металла толщиной 1 мм режут детали корпуса и откидного кожуха, а еще подающего расширения, потом сваривают их между собой.

Для крепежа сита сверлят 2 отверстия под болты диаметром 6 мм и на каждое сито приваривают необходимые им гайки.

Такая конструкция дает возможность быстро менять сита, устанавливая самые хорошие по диаметру отверстий и фиксируя их при помощи завинчивания болтов (лучше всего применять болты с головкой под отвертку).

На вал одевают шкив и фиксируют при помощи сварки или болта. После чего приступают к сборке станка. Для этого к раме при помощи болтов и гаек с добавочными гайками или гроверными шайбами прикрепляют контрнож на уровне нижней стороны отверстия для приема.

Приваривают или прикрепляют болтами нижнюю часть кожуха к раме. Верхнюю часть кожуха прикрепляют к нижней при помощи петель, устанавливаемых на болты и гайки с гроверами или добавочными гайками.

При откинутой части сверху кожуха ставят на место собранный вал и прикрепляют подшипники бугелями, прикручивая их к раме болтами диаметром 8–10 мм. При этом в первую очередь задействовать гроверные шайбы, потому что в районе подшипников очень крепкая вибрация, которая приводит к быстрому откручиванию незафиксированных гаек.

Закрывают верхнюю часть кожуха и наматывают на шкив веревку длиной 1,5–2 метра, потом при помощи этой веревки, потянув ее быстро и изо всех сил, раскручивают вал, чтобы удостовериться в отсутствии вибрации.

Если во время вращения вала аппарат начинает качать или трясти, значит, вы неверно что-то выполнили, благодаря этому необходимо или определить и убрать причину, или собрать и разобрать все по новому.

Благодаря этому принципиально важно с первого раза делать все строго по чертежам, ведь демонтировать конструкцию, которая собрана при помощи сварки, не легко, если же делать молотковый механизм разборным, то понадобится усложнение конструкции этой дробилки.

Ведь придется задействовать толстые диски и прорезать в наружном пазы для отбойных пластин, потом фиксировать пальцы при помощи гаек и гроверных шайб. Все это также приводит к увеличению длины вала и общей ширины, а это означает и массы конструкции.

Если вибрации нет, то устанавливают электрический мотор со шкивом и натягивают ремни. Если имеется возможность, то ременный привод закрывают снимающимся кожухом из металла, который устранит стягивание в привод одежды.

Этот кожух не является необходимым элементом, но сильно увеличивает рабочую безопасность со станком для изготовления щепы.

Дальше подсоединяют контактор с конденсаторами и электро. кабель с вилкой и, наконец, проводят проверочный пуск.

Если станок не прекращает работу ровно, без вибрации и стуков, то в раструб засовывают ветви толщиной 1–3 см.

Если станок легко переработал их в щепу, то выверяют работу на более толстых веточках и палках. При этом принципиально важно заранее удостовериться, что в них нет гвоздей.

Нужно ли делать щеподробилки остальных типов?

Если по каким, либо причинам Вы захотели делать барабанный измельчитель, то принимайте во внимание следующее – самая большая толщина прекрасно перерабатываемой древесины равна 1/5 диаметра барабана, а мощность мотора составляет 3 кВт на 1 см толщины ветви или доски.

Другими словами для размельчения веток толщиной 7–8 см понадобится барабан диаметром практически 40 см и мотор мощностью 20–25 кВт.

При подобном размере барабана его вес будет составлять десятки килограмм, благодаря этому для создания рамы придется задействовать не уголок, а балки двутавровые толщиной 8–12 мм.

Более того, идеальная скорость вращения барабана составляет 400–600 оборотов в минуту, благодаря этому придется задействовать мощный цепной редуктор, ведь ременный привод не способно создать необходимого крутящего момента. Все это сильно осложняет изготовление станка дома, тем более если нет серьезного опыта слесарных и работ по сварке.

Для создания шредера, который воплощает древесину в необходимую требованиям ГОСТ щепу, нужны зубчатый вал и мощная цепная передача.

Можно заказать изготовление зубчатого вала опытному токарю или фрезеровщику, но благодаря необходимости задействовать твёрдые сорта стали его стоимость будет составлять десятки тысяч рублей.

Также для производительной работы шредера нужен контрнож, полностью повторяющий контуры вала, благодаря этому его также нужно будет делать под заказ, это еще больше повысит расходы.

Двухвальные шредеры легче в изготовлении, но щепа из них выходит более грубой. Очень простые станки, валы которых сварены из уголка или швеллера, делают щепу, размер которой нередко превосходит 5 см по любой стороне. Другими словами такой продукт считается не щепой, а крупно нарубленной древесиной.

Самодельные станки из дисковых пил обладают мелкой работоспособностью и быстро забиваются пылью.

Также, они достаточно капризны к размеру измельчаемой древесины и углу подачи. Очередной недостаток станков данного типа в том, что главная масса измельченной древесины по размеру и форме будет опилками, а доля щепы не превысит 15–20%.

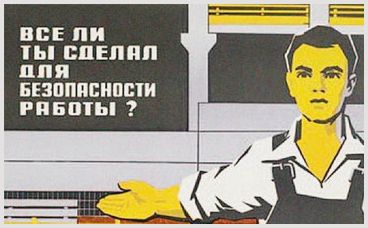

Техника безопасности во время работы с машинами

Рубительная машина – это небезопасный механизм, благодаря этому во время работы с ним следует быть очень внимательным.

Перед каждым пуском нужно проверять состояние электрической части рубительной машины.

Не реже раза на протяжении недели необходимо проверять затяжку всех болтов и гаек, включая крепления ножей и бугелей подшипников.

Нельзя работать в распахнутой одежде с расстегнутыми рукавами, ведь ее может натянуть в измельчитель одновременно с древесиной. Более того, нельзя подходить к работающему агрегату с другой стороны, тем более, если ременный привод не закрыт кожухом.

Из-за большого уровня шума работа без наушников может повредить слух.

Видео по теме

На видео представлен обзор одного из самодельных станков-измельчителей древесины или, как его называют еще, щеподробилки:

Самое главное преимущество самодельного станка для производства щепы в том, что он обойдется намного дешевле купленного. Но для его изготовления нужны не только инструменты и материалы, но и опыт проведения сварочных и слесарных работ.

Прочтя публикацию, вы узнали, какие инструменты и материалы нужны для производства самодельного измельчителя древесины в щепу, а еще познакомились с пошаговой инструкцией, которая сможет помочь вам в данной работе.