Измельчитель древесины в опилки

Измельчитель древесины: дробилка собственными руками

Каждому владельцу дачи известно, как тяжело перерабатывать бесчисленные ветви и другой деревянный сор. Тратится большое количество времени и сил на распилку и сжигание дерева. Покупать необходимое оборудование достаточно дорого и нецелесообразно, но можно создать измельчитель древесины собственными руками. Достаточно приготовить нужные устройства и строго следовать инструкции.

Рабочий принцип

Сделать дробилку для размельчения древесины собственными руками не очень сложно, но подобный аппарат будет прекрасным помощником любого садовода. Имея в обиходе рукодельный измельчитель дров, можно очень быстро переработать большую кучу веток, получив при этом стружку и опилки, которые подходят в виде компоста или топлива.

Для производства шредера для дерева собственными руками потребуется схема. Можно применять конструкцию производственного устройства, для него большого труда не составит выбрать обязательные детали. Однако перед этим нужно разобраться в рабочем принципе прибора. Если это не сделать, то сделать деревянный измельчитель не выйдет.

В действительности представляет собой устройство очень обычное. В него входит мотор, вал, на нем находятся режущие детали, рама, защитный панцирь, а еще приемный отсек, благодаря которому дерево проникает в середину. Помимо прочего, целесообразней установить данное оборудование на двухколесную базу, тогда перемещать эту тяжёлую конструкцию будет намного легче.

Работа данного устройства выполняется по следующему принципу: вращение мотора начинает двигать вал с помощью цепи или ремня. Как только в оборудование поступает материал из дерева, ножи его перерабатывают на мельчайшие куски, после этого опилки выходят через специализированное отверстие. Вид работы этого прибора напоминает кухонную мясорубку.

Еще до приобретения обязательных деталей необходимо определиться с точным назначением прибора. Его мощность и цена деталей будут подчиняться от того, какие собственно ветви и доски будут измельчаться на нем.

Выбор мотора

Для дачного измельчителя подходят как двигатели на бензине, так и работающие от электросети. Любой из них имеет собственные специфики. Для отделки больших веток больше подойдёт мобильный бензиновый двигатель, так как им можно работать на всем участке. А вот с электроприбором этого выполнить нельзя, так как он нуждается в источнике питания. Однако он намного компактный, чем бензиновый.

Помимо прочего, приборы, оборудованные электрическим двигателем, более легкие и хорошие в работе, но большие детали древесины он переработать не сумеет, так как имеет низкую мощность.

Подбирая мотор для измельчителя древесины в тырсу, нужно брать во внимание:

- для переработки веток толщиной не больше 2 см хватит мощности до 1,5 кВт(как собственными руками выполнить измельчитель веток читайте тут);

- для веток, имеющих толщину около 5 см, прекраснее всего брать двигатели с мощностью в 4 кВт;

- большие и толстые ветви диаметром в 10—15 см сумеет переработать мотор, мощность которого составляет 6 и более кВт.

Но все же для работ по саду, когда приходится перерабатывать ветви различной толщины желательно покупать многофункциональный мотор, мощность которого может составлять от 4 кВт для электрического и от 5 конских сил для бензинового аналога.

Режущие детали

Еще одна главная деталь в самодельном агрегате — ножи. Подбирая данную деталь, нужно брать во внимание, что простой диск сумеет перерабатывать только тонкие ветки. Устройства, которые оснащены комбинированной конструкцией, управятся даже с толстыми ветками, при этом переработают их в очень очень маленькую стружку. Благодаря этому если предполагается задействовать щепку в качестве топлива, то лучше обустроить измельчитель конкретно такими режущими элементами.

В большинстве случаев в садовых измельчителях применяются следующие ножи:

-

Дисковый нож — может справиться лишь с очень маленьким деревянным материалом, у которых толщина меньше 2 см. Прекрасно перерабатывает тонкие стебли и траву.

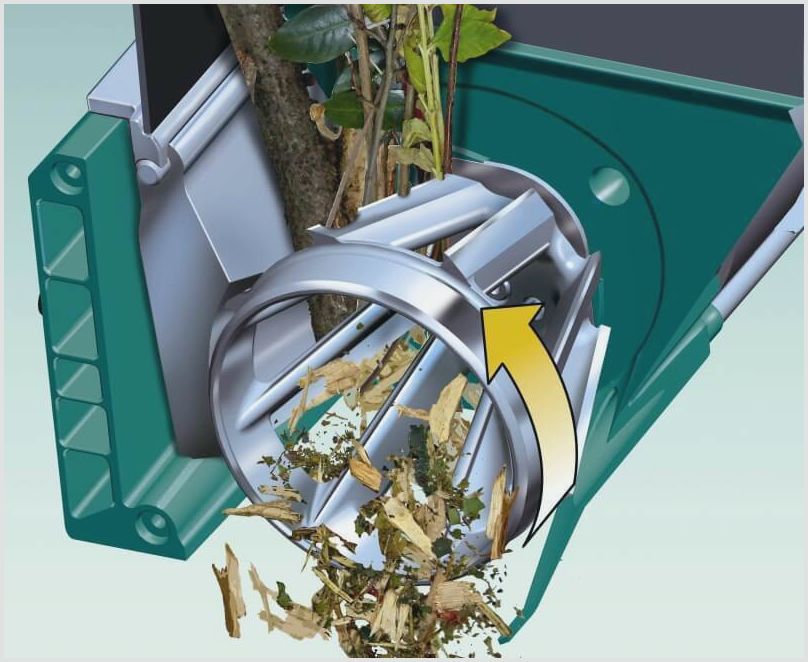

- Фрезерные устройства — такие режущие детали делают мельче дерево в диаметре до 10 см. Но необходимо учесть, что материал, который нужно переработать, обязан быть сухим. А дело все в том, что свежая кора и мокрые щепки заколачивают фрезу и прибор просто перестает работать.

- Фрезерно-турбинные режущие ножи — эти устройства самые популярные и хорошие в применение. Основным их преимуществом считается многофункциональность. При помощи этой режущей установки можно перерабатывать дерево любой толщины, независимо от степени влаги.

Но сразу необходимо добавить, что сделать ножи такого типа без посторонней помощи не легко, благодаря этому их желательно покупать в специальных магазинах. Если появится желание можно создать самодельные ножи. Как правило применяются конструкции из ножей и специализированных дисков, а еще двухваловая система с установленными на ней ножами.

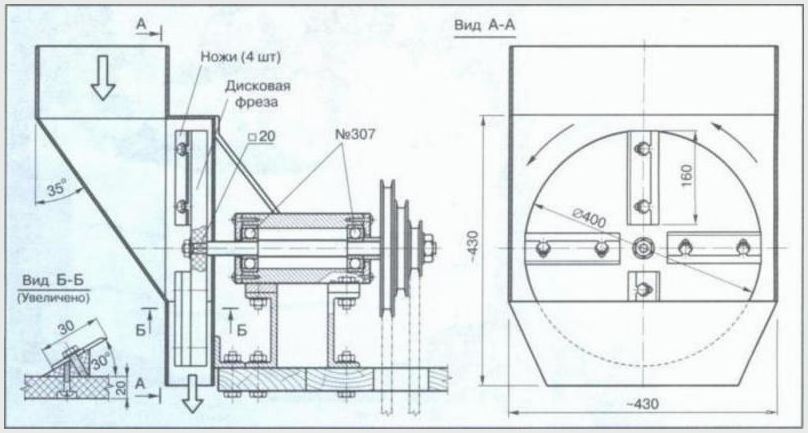

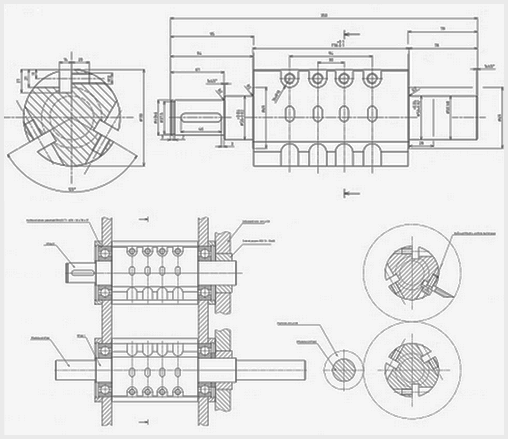

Чертеж измельчителя

Производственный процесс дробилки в себя включает три момента. На первой стадии нужно выполнить чертеж, потом необходимо приготовить материал и инструменты, и на последней стадии происходит конкретно сборка аппарата.

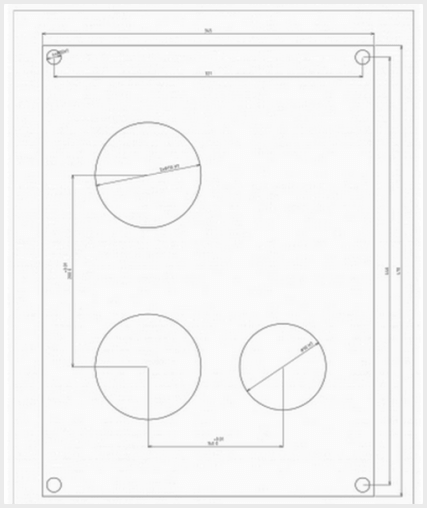

Для производства агрегата воспользоваться можно следующей схемой.

Необязательно выдумывать свою конструкцию, воспользоваться можно простой схемой, а уже во время работы усовершенствовать устройство, добавив что-нибудь собственное.

Сопутствующие материалы

Создавая чертеж, необходимо очень внимательно посмотреть на размещение режущих компонентов, а еще на угол среза. Перед работой нужно приготовить материалы:

-

пилы толщиной 0,6-0,1 м в количестве 20 штук — это даст аппарату нормальную работу;

- мотор — каждый специалист подбирает данную деталь на свое усмотрение и с учетом размера отделываемого материала;

- шпильки, благодаря которым будут крепиться резаки;

- инверторный аппарат;

- разные шайбы, гайки;

- железная профильная труба, из которой будет сделан корпус измельчителя;

- бункер и кожух из оцинкованного металла.

Если все материалы подготовлены, чертеж выполнен, то приступаем к сборке. Все пилы монтируются на подготовленную ось. Их ряд размеров должен соответствовать к резакам. Потом следует укрепить диски подготовленными гайками и шайбами. Это крепление имеет собственные специфики: между пилами оно выполняется с помощью тонких шайб, тогда диски не будут касаться друг друга. Кол-во пил должно быть более на 1 единицу, чем шайб.

После закрепления оси следует заняться установкой шкива. Для отличного вращения данной детали потребуются подшипники с диаметром 2 см.

Сборка каркаса

После сборки ключевого механизма нужно сделать каркас. Для этого нужно будет приобрести специализированные профильные трубы. При помощи аппарата для сварки сварить трубы между собой и улучшить конструкцию при помощи профилей из металла, их нужно встроить в середину рамы. Подобная конструкция усилит бункер и блок, который станет измельчать дерево.

Потом на раму которая уже готова приваривают лист металла и проделывают в нем маленькие отверстия, которые предназначены для крепления барабана и мотора. Чтобы дать самодельному аппарату стойкости, требуется обеспечить его крепкими ножками.

После чего предстоит установить на прибор диск для натяжения ремня. Необходимо выполнить это поэтому, чтобы присущие на приборе диски смогли беспрепятственно перемещаться, тогда будет возможность легко и беспрепятственно настраивать ремень.

Подготовленный кожух натянуть на систему дисков, а над режущими элементами установить и зафиксировать бункер. После чего измельчитель древесины можно применять по назначению.

Полезные советы

Чтобы сделать аппарат, благодаря которому можно не прилагая больших усилий размельчить древесину, недостаточно приобрести обязательные детали и найти неплохой чертеж. Потребуется иметь хотя бы очень маленький опыт в слесарской профессии. А также нужно знать несколько тонкостей по изготовлению дробилки, однако в данном варианте рукодельное устройство будет работать исправно и качественно.

При собирании аппарата нужно взять во внимание определенные моменты:

-

Еще до начала работы необходимо познакомиться с чертежом, понять, как собственно происходит сборка. В данном случае специалист обезопасит себя от очень маленьких ошибок, которые часто встречаются во время работы.

- Для лучшей работы аппарата и для его большей продуктивности рекомендуется ставить побольше пил, самый большой показатель — 25 штук.

- Лучшую продуктивность предоставляют пилы, у которых толщина составляет 0,1 м.

- Если предполагается переработка не только древесины, но и материала с более твёрдой структурой, то лучше ставить на аппарат моторные блоки, они обладают большей мощностью, чем электродвигатели.

- Лучше всего задействовать пилы с легкосплавными насадками, тогда садоводу не придется точить их своими силами.

Вот главные правила, которые не стоит пренебрегать во время изготовления деревянной дробилки. Предоставленная схема создаст практичное, хорошее устройство, какое при правильной и аккуратной эксплуатации отслужит владельцу дачи длительное время, а еще освободит его от бесчетных веток, досок и прочих деревянных остатков.

Оборудование для переработки деревянных опилок: измельчители, сушилки, станки для прессования

При переработке как опилок, так и остальных видов деревянных отходов применяют 3 типа оборудования:

Это оборудование используют в большинстве инновационных цепочек, связанных с переработкой любых древесных отходов.

В данной заметке мы расскажем об:

данного оборудования в разных инновационных цепочках.

Измельчители

Устройства данного типа перерабатывают любые отходы древесины в щепу и опилки разных размеров.

Все устройства данного типа делят по принципу влияния на древесину:

- ножевые (роторные);

- барабанные;

- дисковые;

- молотковые;

- шредеры;

- комбинированные.

Ножевые измельчители подойдут для переработки:

- толстых веток;

- обрезков;

- иных отходов, чья длина превосходит 20 см.

Их база – толстый стальной круг, на котором закреплены 3–6 ножей. Древесину подают под угол к диску, благодаря этому ножи срезают ее также под угол, организуя щепки.

Размер щепок зависит от:

- частоте вращения диска;

- скорости подачи;

- толщины отходов.

Чем больше скорость вращения диска, тем быстрее ножи проходят через древесину и тем меньше толщина щепок. Аналогичная зависимость и от скорости подачи – чем быстрее заталкивать древесину в измельчитель, тем тоньше будет щепа на выходе.

Увеличение толщины отходов приводит к увеличению размера щепы, благодаря этому из кривых бревен и толстых веток можно порезать крупную щепу, пригодную для производства ориентированно-стружечных плит.

Барабанные

Барабанные измельчители подойдут для любых больших отходов древесины, также:

База измельчителя – барабан, на котором закреплены 3–6 ножей. Древесина поступает к барабану по прямой, благодаря этому ножи срезают торцевую часть.

Благодаря этому опилки, полученные на барабанном измельчителе, нельзя применять для производства ОСП или опилкобетона, так как там нужна щепа другой структуры (нарезанная вдоль волокон).

Без добавочной переработки такую щепу используют для:

- мульчевания огорода;

- отсыпки дорожек;

- теплоснабжения;

- копчения;

- получения газогенераторного газа.

После добавочного размельчения, которое выполнила молотковая дробилка для опилок, щепу можно использовать для:

Для подачи материала используют ребристый вал, подключенный к редуктору. Пружина жмет этот вал к древесине, благодаря этому ребристая поверхность продвигает ветви и бревна вперед и не дает возможность им вылетать обратно.

Подавать древесину в такой измельчитель ручным способом слишком опасно, так как от удара ножа ветка или бревно может вылететь и травмировать работника.

Данный тип измельчителей применяют для изготовления крупной щепы, разрезанной вдоль волокон. Благодаря этому щепу, получившуюся на подобном измельчителе, применяют для изготовления ОСП.

Ее также применяют для:

- теплоснабжения;

- получения газогенераторного газа;

- копчения;

- любых работ в огороде.

Измельчитель опилок состоит из вала, на котором с маленькими промежутками установлены пильные диски одного и того же размера. Регулируя зазор между дисками, меняют и толщину щепы.

Отходы древесины подают под угол. Меняя угол подачи, регулируют размер щепы – чем ближе угол к 90?, тем крупней будет щепа.

Молотковые

Эти устройства в первую очередь режут древесину, потому что в них поставлен ножевой измельчитель, а потом дробят получившуюся щепу, изменяя ее в очень маленькие опилки.

Благодаря этому их применяют для:

- переработки отходов;

- размельчения крупной щепы.

Готовые очень маленькие опилки применяют для изготовления:

- опилкобетона;

- биологического топлива;

- органического теплоизолятора;

- целлюлозы и глюкозы;

- прессованных топливных гранул и брикетов.

База молоткового измельчителя – стальные узкие пластины (пальцы), которые бьют по опорам из стали. Когда мотор раскручивает вал агрегата, пальцы под воздействием центробежной силы поворачиваются таким образом, чтобы максимально уйти от вала.

Когда в измельчитель сыпят опилки или засовывают отходы древесины, частота вращения вала чуть-чуть уменьшается. Однако пальцы двигаются с прошлой скоростью, благодаря этому бьют по опорам из стали, измельчая попавшие между ними опилки.

Измельченные опилки падают на решето и отсеиваются – очень маленькие проходят через отверстия, а большие засасывает турбулентными воздушными потоками и они опять оказываются между пальцами и опорами.

Данные устройства предназначаются для переработки загрязненной древесины, другими словами:

- шпал;

- строительного леса;

- досок с гвоздиками.

Щепа после отделки шредером выходит:

- плохой;

- разнообразного размера;

- отчасти помятой,

благодаря этому измельчитель древесины в опилку данного типа применяют для получения щепы, которую без размельчения применяют только для отапливания.

Если же нужна последующая переработка, то щепу:

- замачивают, чтобы металл осел на днище;

- сушат и делают мельче при помощи молотковых дробилок.

Силовые установки

Все модели измельчителей выпускают в одном из трех вариантов:

- с двигателем на дизеле;

- с двигателем на бензине;

- с электрическим мотором.

Станок с двигателем на дизеле намного дороже, ведь цена подобного силового агрегата в десятки раз больше, чем цена электрического мотора.

Преимущество двигателя на дизеле – его можно применять там, где нет электросети.

Моторы на бензине ставят на дешевые переносные модели маленькой продуктивности. Их преимущество в низкой цене мотора, который в 2–3 раза дороже электрического двигателя такой же мощности.

Преимущество же электрической силовой установки в том, что стоимость электричества в десятки раз меньше, чем ДТ. Благодаря этому при переработке больших объемом разница в цену энергоносителей выходит большой.

В подвесных измельчителях силовой установкой считается мотор трактора или тяжёлого грузовика, а энергия поступает через вал отбора мощности.

Измельчители любых типов выпускают в четырех вариациях:

- стационарного типа;

- переносные;

- на базе колесного фургона;

- в виде навесного оборудования для трактора или тяжёлого грузовика.

Стационарного типа измельчители выделяются самой большой мощностью и работоспособностью, благодаря этому их устанавливают лишь на фирмах с довольно значительным объемом суточной переработки отходов.

Эти приспособления оборудуют электрическими двигателями с тремя фазами, ведь применение дизельного мотора невыгодно из-за существенной разницы в цене:

Переносные устройства:

- стоят сравнительно недорого;

- обладают небольшой работоспособностью.

Их оборудуют работающими от электричества или двигателями на бензине. Вес подобных устройств составляет 50–80 кг, благодаря этому для их переноски нужны 2–4 человека.

Их также можно транспортировать в:

Расценки на востребованные модели

В эту таблицу мы внесли одни из самых популярных модели измельчителей разных типов.

Для многих инновационных цепочек, используемых для переработки деревянных отходов, требуется обеспечить конкретную влажность материала.

Влажность начального сырья 20–50 %, что отлично для измельчителей, однако для последующей переработки:

их влажность нужно понижать до отметки 12–15 %, стало быть, их необходимо высушить.

Сушилки выделяются по:

- типу теплогенератора;

- типу источника потока воздуха;

- способу передвижения материала;

- способу влияния на материал;

- продуктивности;

- размеру и массе;

- цене.

Теплогенераторы

- работающими от электричества;

- жидкотопливными;

- твердотопливными;

- газовыми;

- совмещенными.

Электрические теплогенераторы – это самые разные приборы с нагревательной функцией, работающие от электрической сети. Практически всегда это трубчатые нагревательные элементы (Нагревательный элемент трубчатого типа) или нихромовые спирали.

Кроме спирали или Нагревательный элемент трубчатого типа в данных устройствах ставят вентилятор, благодаря этому они сочетают в себе:

- теплогенератор;

- источник потока воздуха.

Жидкотопливные устройства – это распылительного устройства, распыляющие топливовоздушную смесь, которую потом поджигают. Факел нагревает воздухопроводы, в которые при помощи вентилятора или нагнетателя воздуха нагнетают воздух.

Твердотопливные устройства работают с таким же принципом, исключительно в качестве распылительного устройства топочная камера.

В качестве горючего для них применяется:

Устройства газового типа также греют воздушные каналы, по которой воздух от вентилятора поступает к сушилке.

Такие теплогенераторы как правило будут работать от:

- магистрального газа;

- сжиженного газа балонного типа;

- газогенераторного газа, который создает поставленная недалеко газогенераторная (пиролизная) установка.

Применение газа балонного типа резонно лишь для малых объемов материала, ведь цена подобного газа довольно большая, а это означает и расходы на сушку будут большими.

Магистральный газ применяют, если по каким, либо причинам нереально установить газогенераторную установку и проложена магистраль газа.

Газогенераторная установка повышает капитальные расходы, зато сильно уменьшает расходы на высушивание материала, ведь для изготовления газа применяют:

- опилки;

- разные отходы древесины.

На больших фирмах в качестве теплового источника применяют свою теплогенерирующую установку.

В данном случае теплогенератор собой представляет большой отопительный прибор для воды или пара, через который продувают воздух, поступающий в сушилку от вентилятора или нагнетателя воздуха.

Источники потока воздуха

Как источник потока воздуха применяют:

- вентиляторы;

- центробежные нагнетатели;

- турбины.

Вентиляторы дешевые, однако выделяются низкой работоспособностью, благодаря этому их используют на маленьких производствах, где строго ограниченный бюджет на капитальные расходы.

Центробежные нагнетатели намного дороже вентиляторов, но предоставляют высокую продуктивность при незначительных габаритах.

Турбины обходятся достаточно дорого, зато их соотношение размеров и продуктивности намного больше, чем у центробежных нагнетателей. Благодаря этому их применяют в мощных сушилках, которые нужно расположить максимально плотно.

В качестве мотора применяют:

Электрические моторы устанавливают там, где имеется возможность:

- подсоединиться к электросети;

- получить необходимую мощность.

Моторы на бензине применяют только в маленьких мобильных сушилках, для которых возможность переноски или перевозки с одного места на другое считается наиболее важным качеством.

Моторы на дизеле используют в неподвижных сушилках, которые нереально присоединить к электрической сети с достаточной отмеченной мощностью.

Способы передвижения материала

В сушилках используют 3 способа передвижения материала:

В транспортерных сушилках:

высыпают на транспортер, который передвигает их вдоль источников горячего воздуха или систем обогрева.

Самые продуктивные конструкции, в которых материал передвигают по нескольким транспортерам, размещенным один под иным.

В данном случае просыхает весь материал, а не только лицевой слой, ведь при пересыпке с одного конвейера на иной материал смешивается, что и делает лучше результативность его просушки.

Явный минус подобных сушилок:

- сложность и ненадежность оборудования;

- очень большая, если сравнивать с другими типами сушилок, цена.

- скорость движения транспортерной ленты (если возможно);

- скорость воздушной подачи;

- температуру подаваемого воздуха,

регулируют и результативность просушки материала.

Барабанная сушилка для опилок не прекращает работу по иному принципу. Вращающийся барабан внутри оборудован лопатками, которые пересыпают подсушиваемый материал. Сквозь барабан продувают горячий воздух, который не только сушит, но и передвигает по сушильному барабану опилки.

- частота вращения барабана;

- скорость воздушной подачи;

- температуру подаваемого воздуха,

регулируют и результативность просушки материала.

Аэродинамические сушилки действуют по принципу большой трубы, через какую продувают воздушный поток и опилки.

- греются;

- отдают дополнительную влажность

- большой скорости потока;

- достаточной температуре.

Чем меньше влажность опилок, тем легче потоку воздуха захватить их за собой, благодаря этому диаметры всех труб такой сушилки тщательно выбраны.

Вследствии этого сушка опилок происходит:

Преимущество подобных сушилок в:

- небольшой стоимости;

- хорошей продуктивности.

Способы влияния на материал

Не обращая внимания на то, что сушка во всех устройствах происходит за счет нагреву материала, способ влияния на него выделяется.

Вот главные способы влияния:

- нагрев без продувки;

- продувка поперек движения;

- продувка по ходу движения.

Нагрев без продувки используют на транспортерных сушилках, в которых все транспортеры:

- проходят через общую камеру;

- размещены один под иным.

Стены камеры греют при помощи:

- электричества;

- горячей воды или пара;

- горячего воздуха,

а выходящую из стружки или опилок влажность отводят через отверстия для вентиляции, размещенные сверху камеры.

Через находящиеся снизу отверстия для вентиляции в камеру заходит воздух с улицы, температура которого ниже общей по камере, благодаря чему сформировывается тяга.

Воздух который нагрелся устремляется вверх и выходит через верхние отверстия, благодаря чему в камере образуется вакуум, который здесь же заполняет входящий уличный воздух.

Материал при этом пару раз пересыпается с транспортера на транспортер, пока не достигнет нижней ленты и через нее поступает в какую-либо емкость, где то сухие опилки.

Продувка поперек движения производится в подобных же камерах, как и сушка без продувки.

Отличие только в том, что воздух задувают через боковые отверстия, потом он подымается и выходит через окна вверху камеры.

Две системы используют там, где отсутствует возможность выделить много места для сушильного агрегата, ведь он выделяется большой длиной.

Продувку по ходу движения используют в барабанных устройствах. Когда барабан крутится, то поднимает материал, который потом соскальзывает с лопастей и падает на днище.

Который проходит через барабан горячий поток воздуха нагревает:

и чуть-чуть продвигает вперед по барабану.

Через несколько поворотов барабана (зависит от скорости движения потока воздуха) подсушенный материал может достигать отверстия для выхода и через него падает в подставленную емкость.

Это самый популярный и прекрасный способ сушки, но для его реализации длина барабана должна составлять 6 и более метров.

Такой же принцип применяют и в аэродинамических сушилках. В трубах крупного диаметра скорость воздушного движения немного ниже, чем в соединительных трубах, благодаря этому поток воздуха увлекает за собой лишь подсушенные до конкретной удельной массы материалы.

Востребованные модели и расценки на них

Мы составили таблицу, в которую включили:

- несколько моделей сушилок разных типов;

- их комплектацию;

- ориентировочные стоимости.

Чтобы узнать точную цену подобранной сушилки, свяжитесь с ее изготовителем.

Стоимость зависит от комбинации оборудования, благодаря этому ее обговаривают индивидуально.

Как выполнить измельчитель древесины собственными руками

Экология использования.Усадьба:После обпилки плодовых деревьев или строительства остается слишком много лишних веток, досок и досок. Конкретно для данных случаев был придуман измельчитель древесины. Новый прибор дорого стоит, но, слава богу, выполнить измельчитель древесины собственными руками нет так тяжело, как на первый взгляд кажется.

Каждому владельцу своего участка, будет это дом за городской чертой или маленькая дача с огородом, известно, что поддерживать на нем порядок порой даже сложно. Проблема утилизации мусора на частном секторе стоит особенно остро, и если органику можно слаживать в компостную яму, а пластик и бутылки вывозить на свалку, то как быть с обилием деревянного сора? После обпилки плодовых деревьев или строительства остается слишком много лишних веток, досок и досок. Оставлять их на дрова смысла нет, а сжигать весьма долго и хлопотно. Конкретно для данных случаев был придуман измельчитель древесины. Новый прибор дорого стоит, но, слава богу, выполнить измельчитель древесины собственными руками нет так тяжело, как на первый взгляд кажется.

Назначение и рабочий принцип

Измельчитель древесины будет прекрасным помощником для всякого загородного жителя. С ним больше не надо разводить костры, чтобы сжечь отпиленные ветви деревьев или думать, куда деть отходы после сборки урожая – стебли, ботву, корни и т.д. Любой органический твёрдый мусор машина переработает в щепки и стружки, которые в последствии послужат прекрасным материалом для хорошего компоста или топливом для котлов на твердом топливе. Так, за один раз вы решите несколько проблем: утилизация мусора, экономия места и времени, получите нескончаемый источник материала для удобрений и запас топлива на зиму.

По-любому, измельчитель древесины крайне полезен в обиходе, но фабричные механизмы стоят непомерно дорого, благодаря этому мы рекомендуем сэкономить и сделать его своими силами. Самое обнадеживающее, что нет надобности «выдумывать велосипед» — нужно лишь правильно повторить конструкцию производственного прибора, применяя доступные детали.

Но перед тем как работу начинать, нужно точно выучить и понять рабочий принцип машины. В другом случае Вам не удастся выполнить хороший чертеж и осуществить его в реальность. Устройство измельчителя до безобразия просто – это мотор, вал с режущими элементами, рама, защитный панцирь и приемный отсек, через который материал проникает в середину. Так как такой аппарат выйдет довольно тяжёлым, его лучше установить на двухколесную базу, чтобы легко переместить по участку.

Рабочий принцип аппарата состоит в следующем: мотор крутится и двигает вал при помощи цепи или ремня. Когда вы просовываете ветки или побеги растений в приемный короб, режущие детали перерубают их на очень маленькие кусочки, которые выходят с другой стороны прибора. Достаточно схоже на привычную кухонную мясорубку.

Устройство измельчителя

Прежде чем подбирать схему и покупать составляющие грядущего измельчителя, нужно определиться с его назначением, другими словами что именно (или очень часто) он будет измельчать – толстые ветви плодовых деревьев, очень маленькие доски или останки растений после сбора урожая. От этого может зависеть мощность прибора, вид его работы и, исходя из этого, стоимость обязательных деталей.

Мотор измельчителя

Для садовых измельчителей можно применять бензиновые или электродвигатели. У любого из них имеются собственные специфики применения. К примеру, с двигателем на бензине можно перерабатывать большие толстые ветви, также он ценится за собственную мобильность. Аппарат с электрическим двигателем, напротив, должен все время находиться рядом от источника питания, зато он занимает очень мало места, чем бензиновый. Он не тяжелый и хороший в применении, однако не управится с слишком большими объектами из-за слабой мощности.

На что необходимо обратить внимание во время выбора мотора для садового измельчителя:

- мощности до 1,5 кВт хватит, чтобы перемолоть ветви толщиной до 2 см;

- намного мощнее двигатели в 3-4 кВт способны переработать ветви диаметром около 4 см и подходят для садоводов;

- мотор от 6 кВт и больше управится с толстыми ветками в 10-15 см, и их лучше подбирать хозяевам больших хозяйств и ферм.

Так как рукодельный измельчитель во многих случаях рассчитывается на самые разнообразные работы, для него лучше подобрать «оптимальную середину» — элекрический двигатель в 4 кВт или бензиновый аналог мощностью в 5-6 конских сил.

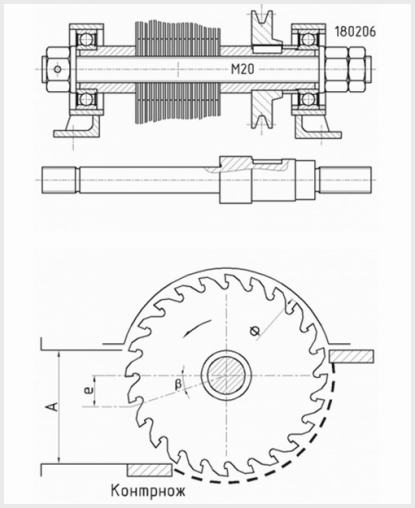

Ножи для измельчителя

Вторая основная деталь измельчителя – режущие детали или ножи. От их конструкции зависит вид и рабочий принцип механизма, а еще размеры переработанного материала. Так, простой диск с ножами будет измельчать в труху лишь хрупкие ветви, комбинированные конструкции могут перерабатывать толстые ветви и выдавать аналогичную очень маленькую стружку, есть и подобные, что делают мельче древесину в щепку длиной 2-10 см. Если Вы запланировали задействовать переработанный материал для котлов на твердом топливе, лучше подобрать завершальный вариант.

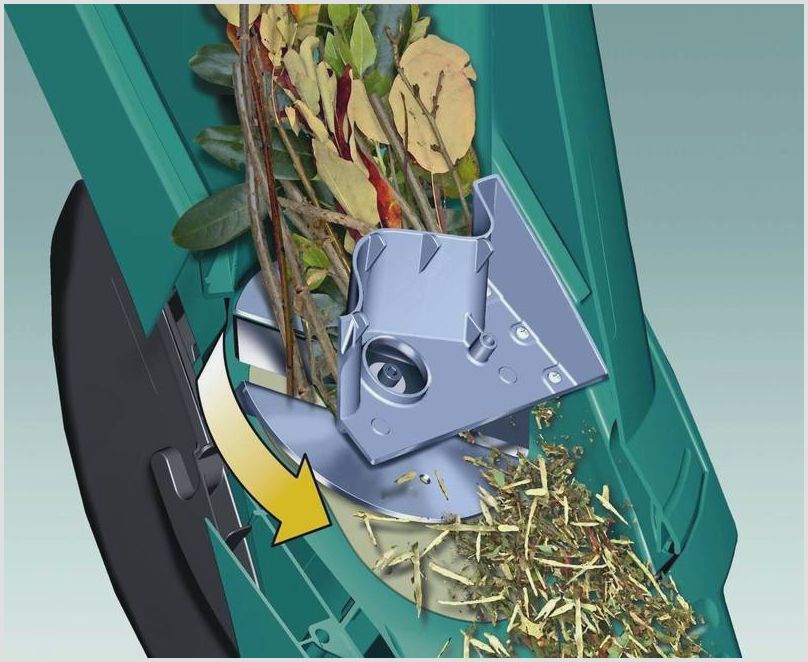

Так как нашей целью считается копирование одной из фабричных моделей измельчителя, рассмотрим ножи, применяемые для их изготовления:

- Дисковый нож – предназначается для переработки очень маленьких веток толщиной до 2 см, стеблей растений и травы.

- Фрезерная система – ножи, устроенные таким образом, смогут размельчить ветку толщиной примерно 8 см. Только одно обязательное условие – пиломатериал обязан быть сухой. В другом случае ошметки коры и мокрых щепок забьют фрезу, и механизм перестанет работать.

- Фрезерно-турбинный нож – один из самых популярных и хороших вариантов. Подобная конструкция может измельчать любые ветви не зависимо от толщины и степени влаги.

К несчастью, описанные модели ножей выполнить самостоятельно как правило невозможно, благодаря этому для самодельных устройств были придуманы собственные режущие детали: ножево-дисковая конструкция, комплект из дисковых пил и двухваловая система с 8 ножами.

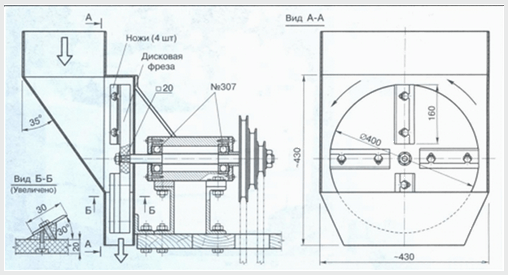

Чертеж измельчителя

Чтобы выполнить измельчитель для дерева, мало лишь приобрести нужные запасные части, нужно владеть профессиональными слесарными способностями. Общий процесс проходит в три момента – создание чертежа, подготовка материалов и сборка аппарата.

Так как мы не собираемся выдумывать ничего нового, за основу чертежа можно взять любую подобающую модель измельчителя, а остальное добавить на собственное усмотрение. Для создания чертежа воспользоваться можно специализированной компьютерной программой AutoCAD.

Основные составляющие механизма мы указали выше, однако это только весь вид. Самое основное, на что необходимо обращать свое внимание при разработке чертежа – размещение ножей и угол их среза. Рассмотрим разработку конструкции измельчителя с двухвальным режущим элементом.

Так, валы будут находиться между пластинами, а каждый вал содержит по 3-4 ножа. Для крепежа режущих компонентов лучше применять болты, сместив их относительно центральной части вала. Вал свободно крутится благодаря 4 подшипникам, которые закреплены на пластинах. Синхронность движения валов предоставляют 2 шестеренки, которые приводит в движение мотор. Чтобы передать вращающий момент, применяйте ремень или цепь на выбор. В зависимости от размеров ножей и диаметра сырья, которое вы готовитесь измельчать, варьируйте зазор между валами.

Если вы применяете элекрический двигатель на 4 кВт, его численность оборотов составляет 2500-2800 оборотов в минуту. Подобный показатель прекрасен для дискового механизма, который предназначен для тонких веток и стеблей растений. Двухвальный механизм обязан быть мощным, благодаря этому количество оборотов нужно сделать меньше.

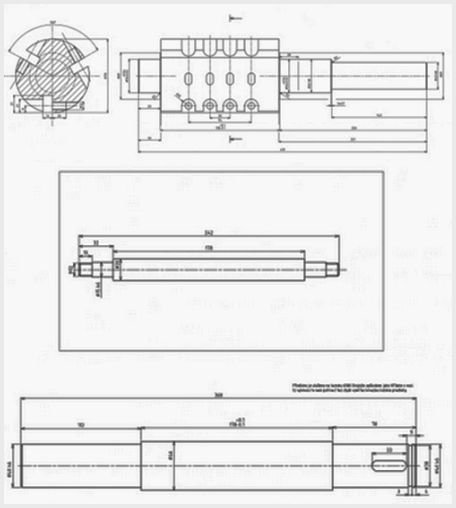

На изображениях ниже продемонстрированы чертежи измельчителя древесины с 2 валами, на каждом из которых по 3 ножа:

Дисковая модель смотрится более проще по большей части благодаря нехитрой конструкции ножей.

Чертеж может отображать дисковый диаметр, кол-во ножей и их размещение. Чем больше ножей, тем мельче будет сырье на выходе. Диск может быть размещен вертикально или под угол.

На раму закреплена шпилька с дисковыми пилами. Очень часто в аналогичных аппаратах применяют ремень для привода, благодаря этому на валу и шпильке необходимо выполнить два шкива.

Большинство материалов, необходимых для сборки измельчителя, можно выбрать на автомобильном рынке, магазине сельхозтехники или в магазине по продаже строительных материалов и инструментов, однако некоторые детали придется заказывать или делать своими руками. Для этого необходимо уметь работать угловой шлифмашиной и инверторным аппаратом.

Двухвальный измельчитель

Работа для создания двухвального измельчителя состоит из таких фаз – сборки каркаса и приемного отсека, создания измельчительного барабана с ножами, процесс установки барабана и мотора.

- мотор;

- пластина 10 мм – 2 шт;

- шестерня – 2 шт;

- шкив — 1 шт;

- вал для ножей – 2 шт;

- подшипники с крепежами– 5 шт;

- ножи;

- труба профильная;

- металл листовой (толщина 2 мм).

В первую очередь необходимо выполнить раму. Для этого отрежьте от трубы стальной 4 детали: 2 – по 40 см, 2 – по 80 см. Инверторным аппаратом закрепите короткие детали между длинными под прямым углом, чтобы вышла рама. Расстояние между 2-мя внутренними поперечинами должно быть таким, чтобы между ними смог встать измельчительный барабан.

Чтобы потом измельчитель можно было перемещать, к нему нужно подогнать колеса. Для этого на раме закрепите 2 стойки, на каких потом будет держаться ось и колеса.

- Когда рама готова, можно собирать измельчительный барабан. Чтобы выполнить вал, нужно взять квадратную заготовку для 4-х ножей или круглую – для 3-х.

- У прямоугольной заготовки обточите концы, сделав их округлыми, чтобы они вошли в подшипники. Если вы применяете круглую заготовку, отточите ее центральную часть, сделав 3 плоских среза для установки ножей.

- Сами ножи можно легко сделать из рессоры Камаза. Отрежьте необходимый кусочек рессоры, разровняйте ее если понадобится, нагрев в горне и пару раз ударив молотом. Дозакалите деталь и дайте остынуть.

- В ножах сделайте отверстия под болты.

- Заточите ножи на станке, подобрав угол кромки резки в 35-45°.

- Нужно приложить ножи к валу и отметьте крепежные точки. Засверлите отверстия в намеченных точках и сделайте в них резьбу.

- Чтобы выполнить измельчительный барабан, нужно взять две пластины – это будут стены. Инверторным аппаратом вырежьте в них отверстия для подшипников и отшлифуйте края. Если отсутствует возможность выполнить данный этап своими силами, можно обратиться в слесарную мастерскую или на предприятие.

- Установите в середину подшипники.

- Болтами закрепите накладки на железные стены.

- Вставьте валы в подшипники и зафиксируйте их.

- Соедините стены нарезными железными шпильками и закрепите их с помощью гаек.

- Осталось только выполнить приемный отсек, через который древесина будет попадать в середину. Для этого нужно взять металл листовой и сделайте 4 похожих заготовки в виде параллелепипеда.

- Поищите самую узкую сторону всех заготовок, отступите от нее на 5 см и загните край.

- Изгиб оставшихся трех заготовок делайте в противоположную сторону.

- Соберите короб и удостоверьтесь, что заготовки хорошо прилегают друг к другу.

- Соедините края сваркой или самозатягивающимися заклепками.

- У самого основания на отогнутых сторонах просверлите места для креплений.

- Установите всю готовую конструкцию на раму и зафиксируйте ее болтами.

- Выставьте мотор и натяните приводный компонент (цепь или ремень).

- В самую последнюю очередь установите и закрепите приемный отсек.

- Закройте все внутренние детали кожухом с защитной функцией, чтобы во крутящиеся механизмы не попали щепки и сор.

Сборка измельчителя древесины в видео ниже сможет помочь вам более полноц енно представить, как проходит общий процесс:

ПОДПИСЫВАЙТЕСЬ на НАШ youtube канал Эконет.ру, что дает возможность смотреть online, скачать с ютуб бесплатно видео об оздоровлении, омоложении человека. Любовь к находящимся рядом и к себе, как ощущение высоких вибрации — основополагающий фактор выздоровления — econet.ru.

Ставьте ЛАЙКИ, делитесь с компанией друзей!

Дисковый измельчитель

В отличии от двухвального, дисковый измельчитель просит намного меньше деталей, усилий и времени при собирании.

- мотор;

- ножи;

- труба профильная;

- лист металла для создания диска;

- металл листовой 2 мм в толщину для защитного панциря и приемного отсека.

Такое маленькое количество деталей поясняется небольшой мощностью аппарата. Если двухвальный механизм может перемолоть в щепки толстые ветви диаметром до 10 см, этот управится максимум с 2-х сантиметровыми. Ножи можно создать так, как описано в инструкции выше.

- Из трубы стальной сделайте каркас.

- Поместите мотор в середину каркаса.

- Сверху мотора установите отражающий щит из листового металла.

- В отражающем щите прорежьте отверстие для вала.

- В диске просверлите установочное отверстие на вал и маленькие прорези для фиксирования ножей.

- Соберите диск с ножами и установите его в середину.

- Сделайте приемный отсек из листового металла по описанной выше инструкции и установите его на измельчитель.