Твердотопливный котел своими руками чертежи

Как выполнить котлы твердотопливного отопления собственными руками виды, подробное руководство по процессу установки

Современные котлы твердотопливного отопления – это технологичные установки, которые разрешают качественно отопить личный дом, сэкономив при этом на ресурсах. В данной заметке мы поговорим про то, как собрать твердотопливный котел собственными руками, и какие разновидности подобных агрегатов бывают.

Каков настоящий КПД котлов работающих на твёрдом топливе

Изготовители оборудования для отопления, в особенности котлов работающих на твёрдом топливе, рекомендуют широкий ассортимент продукции с разными параметрами.

Если исходить из конструкции твердотопливного котла, все изделия можно поделить на подобные группы:

- классические устройства для отопления;

- котлы на щепе с газогенераторным типом горения (пиролизные);

- долгого горения;

- пеллетные.

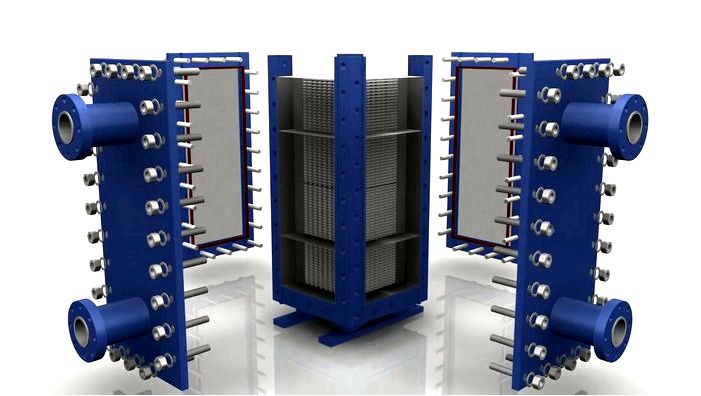

Традиционный твердотопливный котел, рукодельный плюс к этому, по своему виду напоминает печь или буржуйку с самыми обязательными элементами – топочной камерой, створкой, зольником и дымоотводом. При помощи зольника можно настраивать тягу, закрывая и открывая заслонку. Подобные конструкции считаются достаточно надежными, потому как в них нет никаких технологичных компонентов, к примеру термодатчиков или термометров, автоматизированного управляющего блока или электроники. В этом случае важным элементом конструкции котла на твердом топливе считается теплообменный аппарат, передающий энергию тепла тепловому носителю. Теплообменный аппарат бывает трубчатым или производится в виде емкости из сплошных листов стали.

Есть, но, и более непростые устройства, которые тоже можно отнести к обычным. Они оборудованы перегородками и дроссельными заслонками, чтобы тягу было комфортнее настраивать, а горячий воздух проходил большее расстояние до момента выхода в дымовую трубу. Перегородки такого типа значительно делают больше Коэффициент полезного действия котла, потому как больше энергии тепла подается тепловому носителю, а не просто «летит в трубу».

Для таких котлов можно применять почти что любое горючее – дрова, уголь, топливные гранулы и даже мусор. Основное, чтобы оно было как можно суше. С точки зрения продуктивности котлы обычных конструкций едва ли могут претендовать на 50 % КПД, а во многих случаях он составляет всего только 15-20 %. Сложность заключается в том, что горючее очень быстро горит, не успевая передать всю энергию тепла воде в теплообменном аппарате. В результате, приличное количество тепла просто выводится в дымотвод или его излишек заставляет тепловой носитель закипать. К примеру, дрова необходимо прибавлять в топочную камеру ежечасно, а угля хватит на 2-4 часа, но все равно он горит с избытком энергии и большими потерями тепла.

Более экономными и производительными являются современные котлы с перегородками и дроссельными заслонками. В них температуру сгорания топлива можно настраивать, а одной топливной загрузки хватает на 8-12 часов. Благодаря этому КПД данных установок нередко может достигать 80 %.

Котлы с газогенераторным типом горения

Для газогенераторных котлов на твердом топливе также применяется твёрдое горючее, в особенности дрова, однако, рабочий принцип сильно отличается от выше описанных установок. Они могут подольше и эффектнее обогревать дом, а горючее тратят более практично. Поэтому цена подобных агрегатов ориентировочно в 1,5-2 раза больше, чем других.

Секрет пиролизных (газогенераторных) котлов в том, что под влиянием большой температуры и в случае дефицита воздуха древесина превращается в кокс, выделяя газогенераторный газ.

Для такой реакции нужна температура от 200 ? до 800 ?. При этом выделяется приличное количество энергии, которая просушивает дрова и нагревает воздух. Газогенераторный газ по трубам передвигается в топку, где при совмещении с воздухом воспламеняется – так создается значительная часть тепла.

Оживленные углероды принимают участие в окислительных процедурах при возгорании газогенераторного газа, благодаря этому выходящий из трубы дым как правило состоит из углекислого газа и пара – содержание вредных элементов ничтожно мало. К тому же, газогенераторные котлы на твердом топливе как правило подчеркивают значительно меньше дыма, чем традиционные установки. Потому как горючее горит почти что без остатка, котлы на твердом топливе с пиролизным сжиганием нуждаются в чистке нечасто.

Нужно отметить, что довольно большой температуры горения можно достигнуть даже если есть наличие сырых дров, стоит сказать, что в этом случае продуктивность котла упадет почти что в два раза, а это означает, настолько же становится больше топливный расход.

Благодаря автоматике интенсивность горения в подобном котле можно настраивать, чтобы экономить горючее и сделать в помещении хорошую температуру.

Нужно обратить внимание, что сделать газогенераторный котел отопления на твёрдом топливе собственными руками очень не просто и слишком опасно. В случае ошибок в сборке данная установка может разразиться.

Топливные агрегаты долгого горения

Идея создать собственными руками твердотопливники наверное многим покажется красивой. Прелесть подобных конструкций в том, что залаживать дрова в них необходимо только пару раз в день. Котел тления разнится от классического агрегата тем, что в нем горение начинается с верхней части закладки топлива. При этом воздух в топливную камеру также подается сверху.

Схема пиролизного котла на твёрдом топливе подразумевает наличие гидроконтура вокруг его корпуса, благодаря этому вода в нем качественно нагревается на любом шаге процесса. Потому как во время работы котла горит не сразу вся закладка, а лишь слой находящийся сверху топлива, его хватает практически на 30 часов. Ряд многофункциональных котлов работающих на твёрдом топливе при эксплуатации угля как правило будут работать до 7 дней на одной закладке.

Такая конструкция не выделяется конструктивной сложностью и не имеет каких-то определенных приборов, нуждающихся в подсоединении к электрике. Благодаря этому стоимость на них вполне оптимальна для потребителя. К тому же, собрать по готовым чертежам твердотопливный котел собственными руками вполне под силу домашнему умельцу.

Приведем пару минусов у этих конструкций. В действующий котел нельзя добавить горючее. Дрова для котла обязаны быть отлично просушены (не больше 20 % влаги) и распилены на маленькие поленья. Уголь можно использовать только хорошего качества, с небольшим содержанием шлаков. Более того, агрегаты такого типа лимитированны по мощности – в основном, не больше 40 кВт.

Еще одна разновидность твердотопливных котлов – пеллетные агрегаты. Их отличие заключается в том, что в качестве топлива применяются гранулы из отходов обработки дерева. Значительная часть промышленных моделей имеют особенный бункер, из которого гранулы автоматично подаются в топочную камеру.

Стальные и чугунные конструкции – в чем отличия

Из какого бы материала ни был сделан котел, особо важно, чтобы он подходил ключевым рабочим свойствам. Попытаемся разобраться в них более детально.

Первым делом необходимо смотреть на материал трубного змеевика – чугун или сталь. Если у вас есть желание воспользоваться готовой схемой котла на твердом топливе – собственными руками теплообменник сделанный из чугуна выполнить не выйдет. Подобная работа просит как особенного оборудования, так и особенных знаний и способностей. Благодаря этому можно купить уже готовые секционные конструкции, которые перед транспортировкой разбирают, а на месте опять собирают.

Чугунным теплообменным аппаратам присуще покрываться сухой ржавчиной – особенной пленкой, защищающей стены агрегата от разрушительных процессов. Более того, мокрая коррозия также образуется гораздо очень медленно, чем обусловлен большой эксплуатационный период изделий из чугуна – от 10 до двадцати пяти лет. Среди других положительных качеств чугунных теплообменных аппаратов можно именовать нет потребности в частом и сложном обслуживании. Чистка подобных устройств требуется редко, да и нагар почти не уменьшает Коэффициент полезного действия котла. Если потребуется ремонта или усиления мощности агрегата необходимо только сменить негодные части или расширить их количество.

Минусы изделий из чугуна такие:

- большая масса котла подразумевает наличие отдельного фундамента;

- затруднения в сборочном процессе и большие издержки на перевозку;

- чувствительность к термическим ударам – чугун не любит температурных перепадов, благодаря этому контакт горячей поверхности с холодными дровами или холодной водичкой может быть губительным для него;

- большая тепловая инерционность – на подогрев котла требуется долгое время, но и его дальнейшее остывание происходит неторопливо.

Что же касается изделий из стали, то они менее восприимчивы к температурным перепадам и не боятся контакта с холодными объектами. Данное свойство дает возможность при сборке отопительных котлов на твёрдом топливе по чертежам оснастить их чувствительными автоматизированными элементами. А благодаря маленькой инерционности подобные агрегаты быстро прогреваются и охлаждаются – это дает возможность менять температуру воздуха в доме.

По своему виду стальные котлы – это сплошные сварные агрегаты, которые очень не просто транспортировать, хотя и чувствительность к ударам царапинам и так далее у них ощутимо ниже заменителей из чугуна.

Возможность ремонта котлов из стали с точки зрения некоторых профессионалов очень сомнительна. Отремонтировать, равно, как и сварить котел собственными руками по чертежу дома очень нелегко, на протяжении какого-то времени на швах в нем могут возникать течи. Ради справедливости, напомним, что все может зависеть от способностей работника в работе со инверторным аппаратом. Но сделать ремонт чугунного трубного змеевика все же легче – требуется исключительно замена секций.

В основном, котлы с чугунными теплообменными аппаратами являются энергонезависимыми, недорогие, благодаря этому они могут стать хорошей заменой уже установленному теплообменному оборудованию в случае отключения электроэнергии. Циркуляция носителя тепла в подобных агрегатах происходит настоящим путем, без использования насоса. Но монтаж батарей необходимо исполнять таким образом, чтобы вода по трубам при нагреве свободно перемещалась по трубам под влиянием давления в котле.

Сборка котла по готовому проекту

Большого труда не составит будет выстроить собственными руками котел на твердом топливе из кирпича. Его конструкция востребована и не просит непростых расчетов. Задействовать подобный котел можно одновременно в нескольких целях, благодаря этому устанавливают их в основном на кухнях. Интересно, что собственными силами собрать такой аппарат смогут даже новички.

Во время работы потребуется угловая шлифмашина, инверторный аппарат с электродами, листовая сталь, кирпич, материалы для печного раствора, трубы и уголки из металла. Тем, кто никогда не держал в руках сварку, прекраснее всего сделать резку деталей по чертежу твердотопливного котла, а работы со сваркой перепоручить специалисту. Это главное, так как качество швов влияет напрямую на долговечность котла.

Хороший момент самостоятельного строения оборудования для отопления заключается в том, что можно выбрать размер котла на твердом топливе и камеры сгорания, и также высчитать его мощность под определенные нужды. Более того, можно в нем учесть варочную панель или кирпичный свод, чтобы тепло аккумулировалось в процессе горения дров, а потом перераспределялось в систему обогрева.

Теплообменный аппарат очень часто выполняют прямоугольным, применяя для этого профиль с прямыми углами и трубы сечением 40-50 мм. Благодаря профилям становится легче трубопроводная стыковка, а швы получаются довольно крепкими.

Подробная инструкция строения твердотопливного котла

Итак, общий процесс, как выполнить котел собственными руками по чертежам, можно поделить на несколько последовательных этапов:

- Применяя угловую шлифмашину, из труб и профилей необходимо вырезать заготовки. Профиля будут стойками, в них резаком для ручной резки необходимо прорезать круглые отверстия для стыковки с трубами. Предстоит сделать по 4 отверстия по трубу O50 мм в передних стойках и по такое же количество в задних. Более того, необходимы еще отверстия для врезки в систему обогрева. Наплывы и нагар в результате резки или сварки необходимо почистить угловой шлифмашиной, чтобы они не мешали движению воды по трубам.

- Дальше заготовки собирают в общую систему. Работать придется вдвоем – сварщику потребуется помощник, чтобы удерживать трубки в неподвижном положении. Чтобы было удобно, можно установить стойки с трубами на гладкую поверхность и сварить переднюю и тыльную часть котла.

- Сейчас необходимо обеспечить подачу и вывод воды из котла. К имеющемуся каркасу приваривают входящую и обратную трубу, а торцы прямоугольных профилей варят кусками металла 60?40 мм.

- Перед тем как устанавливать теплообменный аппарат, его выверяют на непроницаемость. Для этого его устанавливают вертикально, закрывают нижнее отверстие и наполняют водой. Если протечек на швах нет, значит можно работать дальше.

- Из кирпича строят корпус котла и встраивают в него теплообменный аппарат, оставляя просвет между ними не меньше 1 см. Установить регистр необходимо таким образом, чтобы создать подъем в сторону выходящей горячей воды. Перепад уровня между отверстием для выхода и передним правым верхним углом трубного змеевика обязан быть не меньше 1 см. Это даст возможность сделать лучше циркуляцию носителя тепла и освободит от воздушных пробок.

- Кладка из кирпича должна закрыть теплообменный аппарат сверху на 3-4 см. Сверху кладки кладут чугунную плиту. Дымотвод устанавливают по усмотрению владельцев – кирпичный, железный, или выводят в уже готовую трубу.

Как увеличить продуктивность котла

Собственными силами собранный котел на твердом топливе, в основном, выделяется значительными потерями тепла, связанными с уходом тепла в дымовую трубу. Причем чем прямее и выше дымотвод, тем больше теряется тепла. Выходом из положения в этом случае будет создание, как говорят иначе, отопительного щита, другими словами дымоотвода выгнутой формы, который дает возможность передать больше энергии тепла кладке из кирпича. Кирпич, со своей стороны, будет отдавать тепло воздуху в помещении, обогревая его. Нередко такие ходы устраивают в стенках между комнатами. Однако похожий подход осуществим только, если котел размещен в подвальном помещении или на первом этаже, либо при условиях постройки громоздкого многоступенчатого дымоотвода.

Как вариант, увеличить результативность котла можно, если вокруг дымовой трубы установить бойлер. В этом случае тепло уходящих газов будет подогревать стены дымоотвода, и передаваться воде. Под эти цели дымотвод можно создать из очень тонкой трубы, которую встроить в трубу большего сечения.

Наиболее прекрасным способом увеличить КПД котла на твердом топливе станет установка насоса циркуляционного, принудительно перекачивающего воду. Это даст возможность увеличить продуктивность установки ориентировочно на 20-30 %.

Несомненно, соорудить котел необходимо таким образом, чтобы тепловой носитель мог циркулировать собственными силами, если в доме отключили электричество. А при его наличии насос даст возможность сделать быстрее прогрев дома до оптимальных температур.

Сборка котла на твердом топливе собственными руками

Свременный рынок заполнен предложениями об экономичном изделии с гидроконтуром для отапливания помещений. По заявлениям изготовителей оно может при минимум затратах на горючее очень долго держать тепло в жилище. Данное оборудование довольно удобно в применении там, где нет возможности применить альтернативный вид теплоснабжения (к примеру, согрев сетевым газом).

Однако стоимость такого изделия абсолютно не всегда радует дешевизной, благодаря этому рентабельным вариантом будет взять чертеж котла на твердом топливе и собрать его своими силами.

Разбираемся в конструкции

Очень большой выбор материалов и доступность информации позволят не испытывать трудностей с изготовлением котла.

Но любой рукодельный аппарат, также и котел на твердом топливе, просит для сборки знаний тонкостей конструкции и процесса производства.

Что нужно иметь

Для проведения работ потребуется:

- эскиз;

- навык выполнения работ по сварке;

- способность пользоваться резаком для ручной резки;

- умения конструктора для того, чтобы правильно сделать разметку и раскрой материала;

- умения каменщика;

- рукодельный котел, действующий на твёрдом топливе, попросит умения пользоваться работающими от электричества инструментами: к примеру, резьба угловой шлифмашиной или электроножницами по металлу.

Сбор материала

Для того чтобы начать работу, стоит запастись материалом. В первую очередь потребуются:

- шамотный кирпич, песок для строительных работ (глина);

- трубы прямоугольного и круглого профиля, металл листовой;

- колосники;

- дверки для топочного и зольного отверстия;

- чугунная плита чтобы приготовить пищу;

- бойлер и насос для движения воды по замкнутому контуру;

- гравий или щебень, вода.

Инструменты

Процесс производства не обойдётся без угловые шлиф машинки (электрических ножниц для работы с металлом), инверторного аппарата. Также потребуется резак для ручной резки, для работы которого нужен кислородный баллон и баллон с пропаном.

Также необходимо запастись маркером по металлу, уровнем, метровой линейкой, шпателем, щипцами, пассатижами, электродрелью с набором свёрл. Для безопасности в первую очередь необходимо приготовить средства личной защиты — маски и очки. Можно начинать работать.

Характерности конструкции

Простое оборудование аналогичного типа состоит из трубного змеевика, бункера для загрузки, дымоотвода, управляющего блока, распылительные устройства, камеры отвода горячих газов и топки.

Рукодельный котел, действующий на твёрдом топливе, в зависимости от положения трубного змеевика может быть вертикального и горизонтального типа.

В оборудовании горизонтального типа он устанавливается в кирпичный корпус. Тогда как в оборудовании вертикального типа теплообменный аппарат ставится на крепкий фундамент из бетона.

На фундаменте строиться поддувальная камера из кирпича. Над камерой устанавливается колосниковая решётка.

Рабочий принцип

Рабочий принцип данного оборудования построен на нагревании воды в системе с помощью тепла от сжигания топлива. Детально рабочий процесс представлен подобными этапами:

- в топку загружается горючее. Кстати, в виде него могут применяться торфяные угли, уголь, дрова, топливные гранулы, опилки и другое;

- воздух который нагрелся подымается вверх и выводится через дымотвод;

- в процессе движения этот воздух нагревает теплообменный аппарат, а он выполняет нагрев воды;

- вода которая нагрелась вытесняет из системы холодную — происходит циркуляция и остывшая вода идет назад в область трубного змеевика.

Объём топки должен подходить номинальной мощности оборудования либо же самой большой обогреваемой площади. Это прямая зависимость.

В работе ещё нужно будет предусматривать сезонность, пики использования горячей воды, практическую сложность системы обогрева или горячего водообеспечения. Камера отвода горячих газов исполняет функции выходного коллектора, который выводит продукты горения по дымоотводу.

Увеличение КПД

Чтобы увеличить КПД агрегата, стоить учесть специфики трубного змеевика, и также полноту и период сгорания топлива. Чем больший размер станет иметь площадь теплового контакта, тем больше тепла будет передано воде от сгорающего топлива. От эффективности сгорания топлива зависит процесс водонагрева до необходимой температуры. Благодаря этому к расчёту конструкции стоит относиться очень серьезно — она обязана быть неопасной и надёжной.

Такие свойства оборудования прямо зависят от качества корпуса: он обязан быть сделан из стали выдерживающей жару толщиной не меньше 5 мм. Если например для корпуса применяется лист из чугуна, то его толщина будет намного больше 8 мм. Для внутренней системы лучше всего применять трубы у которых диаметр до 50 мм с толщиной стены от 3 до 4 мм.

На конструкторском уровне нужно рассчитать сужение водомерного узла от направления движения горячей воды в сторону холодной и увеличение его в обратном направлении. Для этого нужно будет задействовать трубы диаметра поменьше, к примеру, 25 мм.

От теории к практике

Чаще желающие сделать оборудование собственными руками останавливают выбор на вертикальном твёрдотопливном котле. Производственный процесс будет рассмотрен на примере твёрдотопливного котла для отапливания дома площадью 100 м2. Данная система состоит из семи отопительных приборов и разводки системы водомерного узла.

Итак, делаем теплообменный аппарат:

- делаем вертикальные основания трубного змеевика. Для этого берём 4-ре профтрубы длиной по 30 см каждая, которые будут находиться со стороны топки;

- в них резаком для ручной резки делаем по 4-ре отверстия диаметром 5 см. Неровности убираем угловой шлифмашинкой (угловой шлифмашиной). Обязано получиться восемь отверстий;

- в трубах, которые будут пребывать в задней части оборудования, проделываем 4-ре отверстия диаметром 40 мм и 4-ре диаметром 50 мм. Они все должны находиться со стороны соединения с передними стойками. В результате обязано получиться по восемь отверстий;

- в трубе стальной длиной 500 мм вырезаем крепежное отверстие отрезка трубы, через который произойдет вывод отработанной воды;

- сверху задней стойки создаем отверстие для водоподачи в систему.

После этого приступим к сборке трубного змеевика. Вертикальные основания соединяются трубой стальной. Для этого её кладём на установленные перпендикулярно поверхности основы. Места соединений провариваем сваркой. Всю данную конструкцию с другой стороны объединяем трубой стальной с дырочками для водоотвода. В результате приобретаем переднюю стенку трубного змеевика.

Дальше вертикальные основания устанавливаем перпендикулярно, и свариваем четырьмя трубами круглого сечения. Выходит стенка находящаяся сзади трубного змеевика. Переднюю и тыльную стены объединяем между собой. Для этого необходимо подвести продолговатые трубы к отверстиям и проварить их, а потом к конструкции привариваем отрезки трубы для подачи и вывода воды. Стыки завариваем с применением кусочков металла и проверяем крепость теплогенератора.

После проверки прочности сварки закрываем пробкой отрезок трубы для водоотвода, а в отверстие для подвода заливаем воду. Проверяем непроницаемость сварочных соединений на видимые протечки.

Изготовление корпуса тоже попросит усилий. Для этого из листов стали выдерживающей жару вырезаем восемь стенок – 2 передние, 2 задние и 4 боковые. Площадь любой из них должна быть 850 х 300 мм. Все обмеры производим метровой линейкой, отрезаем материал угловой шлифмашиной. После этого вырезаем две пластины размером 450 х 450 мм: одну для днища, иную для верхней плиты котла.

Делаем два отверстия под дверки в передней стенке: первое — на уровне колосника для поджигания топлива и чистки топки, а второе – чуть повыше по уровню для топливной загрузки. В работе применяем дрель и угловую шлифмашину. Из листа режем рёбра жёсткости длиной 80 см.

Процесс установки котла

Как только будет сделан теплообменный аппарат и подготовлены детали для корпуса, можно приступать конкретно к процессу установки самого оборудования. Прекраснее всего это делать на том месте, где будет стоять рукодельный котёл с применением твердого топлива. Конструкция выйдет очень тяжёлой и неподъёмной.

Что нужно будет выполнить:

- кладем фундамент из кирпича, на который после устанавливаем нижнюю пластину из листа стали;

- вертикально вдоль периметра нижней пластины устанавливаем внутренние стены теплогенератора;

- вовнутрь этого корпуса помещаем колосники и сам теплообменный аппарат. Тут нужно взять во внимание, что отводная труба воды должна быть меньше трубы для её подвода;

- устанавливаем наружные стены;

- между внешними и внутренними стенками располагаем слой промытого и прокалённого песка для увеличения КПД;

- привариваем рёбра жёсткости с наружной стороны котла, а на часть сверху корпуса закрепляем оставшийся лист;

- устанавливаем дверки в отверстия и собираем дымоход.

На поверхность конструкции установить можно чугунную плиту и получить возможность приготовления пищи. Или взамен неё приспособить изготовленный собственными руками нагреватель для воды. В результате всех мероприятий выйдет выгодный и надёжный рукодельный котёл с применением твердого топлива.

Твердотопливник для отапливания дома собственными руками

Котлы твердотопливного отопления работают не так, как простые, у которых тепло идёт конкретно от огня. Подобные агрегаты устанавливают в приватных и домах на даче, коттеджах, которые расположены за городом или помещениях на производстве. Дома можно сделать Твердотопливник собственными руками, пользуясь специализированными схемами и чертежами. При этом следует придерживаться пошаговой инструкции, выполняя все меры безопасности.

Рабочие принципы

В котле с применением твердого топлива одной закладки может хватить на семь часов горения. Если своевременно не подкинуть дрова, то температура в комнате начнёт резко снижаться. Это происходит из-за принципа свободного движения газа: горячие воздушные потоки поднимаются и потом выходят наружу. Устройство долгого горения может поддерживать тепло в помещении один-два дня, одни из самых дорогих моделей держат до семи суток.

По чертежам котла на твердом топливе собственными руками можно догадаться то, что результативность его работы состоит в правильном строении. В обыкновенном агрегате внизу размещается горючее, пламя от него подымается к распределителям воздуха. После горячий кислород проникает в камеру подогрева, из которой выходит по трубам к системам отопления. Вентилятор обеспечивает своевременную подачу воздуха к пламени.

В данном видео вы будете знать, как выполнить отопительный котел собственными руками:

В тт котле находятся сразу две топки, а сама топочная камера размещена в верхней части. В неё укладывают дрова или уголь, а воздух поступает при помощи специализированных вентиляторов. Когда прогорает слой находящийся сверху топлива, подаются новые потоки кислорода. Это дает возможность дровам гореть медленнее, отдавая приличное количество тепла помещению.

Приобрести можно несколько моделей данного оборудования. К недорогим агрегатам относятся котлы на щепе — в них нельзя залаживать ничего, помимо головешек. Другие устройства топят углем, опилками, бытовым мусором, брикетами.

На инженерных чертежах котлы твердотопливного отопления собственными руками изображают с расположением важных элементов:

- створка камеры сгорания находится в верху;

- в данной же части дымовой отрезок трубы совмещается с дымоотводом;

- внизу встраивают зольник, через который чистят котёл;

- при помощи заслонки в часть сверху камеры с воздухом поступает кислород.

Зольник конструкции полностью герметичный, он не исполняет функции поддувала, так как воздух поступает через верх. Две камеры, зольник и труба для дыма размещены в стальном корпусе котла со стенками толщиной 5-7 мм.

Преимущества и недостатки

У самодельного агрегата большие размеры и трудная конструкция. Его лучше применять для обогрева дома и коттеджа с большими комнатами. Устройство не будет выгодным в небольших домиках на дачных участках. К положительным качествам котла относятся:

- автономность системы обогрева;

- большой эксплуатационный период и прочность конструкции;

- результативность и экономность;

- высокий КПД;

- доступность и многосторонность топлива;

- чистое в экологическом плане домашнее отопление.

У данного котла есть несколько достоинств и недостатков

Сделанные собственными руками котлы твердотопливного отопления также имеют несколько положительных качеств перед покупным вариантом: рукодельный аппарат обойдётся доступнее, его можно создать намного мощнее, и также заменить конструкцию на более удобную. Из минусов подчеркивают:

- необходимость регулярно очищать устройство;

- сложность схем и чертежей котлов с применением твердого топлива собственными руками;

- подготовительное оборудование маленького помещения для котла.

Дать листу стали цилиндрическую форму можно лишь с помощью вальцовочного станка. Но вполне можно сменить сталь пустым пропановым баллоном или прочной трубой из железа с подходящим диаметром. Толщина стенок ёмкости должна превосходить 5 мм.

Инструкция по изготовлению

В первую очередь нужно приготовить все схемы и чертежи. После чего необходимо выбрать инструменты и материалы, которые потребуются во время работы:

- дрель и инверторный аппарат;

- плоскогубцы;

- машинку для шлифовочных работ;

- угловую шлифмашину;

- рулетку, уровень;

- пустой баллон и листы стали;

- асбест, стальную трубу;

- петли, ручки, уголок;

- вытяжную систему и волокно для прохода дымовой трубы.

На баллоне согласно чертежу рисуют все маркировки, режут отверстие под зольник. Сверху наносят отметку, по которой будут удалять верхушку. Её нужно обрезать угловой шлифмашиной. По самому центру необходимо выполнить проём для выхода дымовой трубы. На крышку приваривают металлическое кольцо, также прикрепляют сталь на внешние и внутренние стороны баллона.

Чтобы собрать аналогичный котёл помним про необходимый инструмент

К части которая находится снизу подготовленной трубы закрепляют железный круг, который станет играть роль распределителя воздуха. Из металла режут крепления, приваривают их по линии среза, подложив асбестовый шнур. К срезанной верхушке необходимо прикрепить ручку и одеть крышку на баллон. Угловой шлифмашиной изготавливают отрезок трубы, закрепляют его с дымовой трубой, объединяют конструкцию с корпусом.

К проёму зольника крепят железную дверку. Измеряют диаметр внутри баллона, выполняют разметку на листе стали. Необходимо вырезать круг диаметром, превышающим корпусный на 5 мм. Из уголка из металла делают шесть похожих лопастей и прикрепляют к круглой детали — это грядущий вентилятор. Кол-во закладываемых дров зависит от размеров трубного змеевика. Его необходимо сварить из стальных стенок, после вставить готовый компонент в корпус.

Листовым металлом покрывают весь корпус котла для хорошей надежности и надёжности. Снизу и сверху выполняют отрезки трубы для входа и выхода воздуха. В стали режут проём для зольника таким образом, чтобы он совпал с отверстием на баллоне, сверху металл сваривают. Так образуется герметичный корпус с круглой камерой сгорания изнутри. В конструкцию которая готова необходимо загрузить горючее. Для этого снимают крышку, достают ограничитель кислородной подачи, загружают уголь или дрова. Трубу возвращают на место, бросают в топочную камеру горящую спичу. Как только горючее начинает загораться, необходимо закрыть крышку. Ограничитель будет спускаться по мере сгорания дров.

Для установки собственными руками угольного котла в помещении необходимо выделить особое место. Следует дополнительно выполнить разрез для вывода дымоотвода в крыше либо поверхности стены. Под баллон необходимо оформить маленькой пьедестал из кирпича. Примыкающие стены зашивают сталью или остальным огнеупорным материалом. Все стыки дымоотвода промазывают герметиком, присоединяют его к отрезку трубы на котле, а второй конец выводят наружу.

Советы и правила безопасности

Прежде чем установить угольный котёл в доме, нужно испытать его на улице. Так как с баллона срезают верхушку, то рабочее время камеры сгорания уменьшается с десяти до пяти часов. Если нет желания каждый временной промежуток подкладывать дрова, но вполне можно объединить вместе два баллона.

Герметик можно сменить асбестовым шнуром, проклеив его по всем стыкам и швам. Нужно регулярно наблюдать за температурой системы и не позволять её перегревания. На трубопроводе не устанавливают вентиль запорного типа.

Помещение необходимо регулярно проветривать, ведь даже небольшое кол-во угарного газа может привести к нехорошему самочувствию. Рядом с конструкцией не держат легковозгораемые предметы, ограждают её от деток и животных живущих дома.

Неплохо бы оснастить собственными руками для Твердотопливного котла отдельную подсобку, так как он чуть-чуть впитывает грязь в ходе работы. Необходимо наблюдать за его состоянием, количеством топлива и доступом кислорода.