Изготовление пеллет в домашних условиях

Как выполнить деревянные прессованные топливные гранулы дома

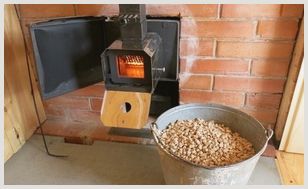

Пеллеты топливные – это прессованные деревообрабатывающие отходы и растительной продукции сельского хозяйства. На текущий момент они считаются прекрасным твёрдым топливом, дающим максимум теплоты с единицы объема и дающим возможность автоматизировать процесс сжигания. Есть у деревянных гранул и прочие положительные качества перед углем и дровами, вызывающие глобальный интерес потребителей. Рекомендуем разобраться, чем же они хороши и можно ли делать прессованные топливные гранулы собственными руками на станке, сделанном дома.

Процедура промышленного изготовления

Сразу дадим ответ на второй животрепещущий вопрос: кустарно делать прессованные топливные гранулы можно, но довольно трудно. А дело все в том, что твёрдые гранулы диаметром 6—10 миллиметров и до 30 мм по длине получают способом прессования под высоким давлением без применения связующих (клеящих) добавок. Данный процесс именуется гранулированием, а специализированные прессы, используемые на заводах, называются грануляторов.

Цена таких аппаратов очень большая, а ведь они считаются лишь составляющей частью линии производства. Но давайте про все по-очереди. Итак, для производства прессованных топливных гранул применяются такие варианты сырья:

- разные отходы древесины – стружка, опилки, горбыли и так дальше;

- стебли зерновых и прочих культур сельского хозяйства – солома;

- лузга семян гречихи, подсолнечника, пшеницы;

- торф.

Справка. Самые качественные «белые» гранулы, изображенные на фото, выполняют из березовых, хвойных и остальных видов древесины. На другом месте – соломенные изделия, и на последнем – недорогие агропеллеты из шелухи разных культур.

На производстве производство прессованных топливных гранул выглядит так:

- Первичное сырье направляется в дробилку, где перерабатывается до маленькой фракции.

- Другой этап – сушка. Частицы сырья доводятся до влаги 10% в барабанных либо аэродинамических сушилках.

- Главная стадия тех. процесса – грануляция. Смесь отделывается паром и продавливается сквозь много калиброванных отверстий под давлением около 300 Атм.

- Полученные пеллеты охлаждаются и подаются на упаковку в мешки либо специализированные машины (в зависимости от заказа и способа доставки).

Как мы уже говорили выше, связующие составы в сырье не прибавляются. Частицы слипаются в одну массу благодаря природному клею – лигнину, выделяющемуся при крепком сжатии материала. В результате выходит очень эффективное горючее для котлов с отдачей тепла от 4,5 до 5 кВт с 1 кг, влажностью не больше 8% и самой большой зольностью 4%.

Примечание. Остаток золы при сжигании очень качественных белых гранул – не выше 0,5%. Это означает, что кол-во отходов с 1 тонны подобных прессованных топливных гранул будет составлять всего 5 кг, а топочная камера и трубный змеевик котла почти не покрывается сажей.

Так смотрятся агропеллеты

Плюсы гранул перед дровами

В прошлом разделе мы обозначили некоторые положительные качества прессованных топливных гранул. Сейчас рекомендуем выделить все их плюсы если сравнивать с дешевым твёрдым топливом — дровами:

- благодаря большой плотности и маленькой влаги удельная теплота сжигания гранул может достигать 5 кВт/кг, тогда как высушенная древесина даст 4,5 кВт максимум;

- по той же причине КПД пеллетных отопительных котлов составляет 80—85% против 75% у классических дровяных;

- небольшая структура и крепость гранул дают возможность автоматизировать процесс топливоподачи и управления горением;

- так как изготовители не применяют для изготовления гранул химических добавок, горючее по экологичности не уступает дереву;

- невысокая зольность (у изделий из дерева – 0,5—1%, у агропеллет – до 4%) позволяет повысить интервал между чистками теплогенераторов до 7 дней.

Принципиальный момент. Дерево сохнет до влаги 15% на протяжении 2 лет, благодаря этому владельцы дома нечасто занимаются сушкой и топят свежесрубленными дровами. Настоящая отдача тепла в данном случае составляет 2—2,5 кВт/кг с поправкой на Коэффициент полезного действия котла. Сколько при этом образуется золы и сажи, запросто установить по повседневной очистке агрегата.

Минусы у прессованных топливных гранул тоже есть. Горючее стоит в 2,5—3 раза дороже свежесрубленных дров, настолько же больше стоимость автоматических теплогенераторов если сравнивать с традиционными ТТ-котлами. Большая доля этой стоимости припадает на пеллетную горелку и электронный блок управления.

Приобретать прессованные топливные гранулы необходимо в запаянных мешках либо организовать дома сухое место для хранения, к примеру, закрытую емкость. В отличии от дерева, напитавшиеся влагой гранулы просто рассыпаются в труху и для последующего применения не годятся.

Как выполнить станок для прессованных топливных гранул

Тут имеется в виду пресс – гранулятор, который воплощает сырье в маленькие цилиндрические изделия. Основной компонент данной установки – стальная матрица с дырочками, сквозь которые продавливается высушенная масса опилок. По методу прессования станки разделяют на 3 группы:

- Высокопроизводительный пресс с матрицей в виде плоского кольца. В середине него установлены 2 или 3 катка, вдавливающие сырье в прессовальные отверстия, как показано ниже на схеме.

- С матрицей в виде плоской плиты в форме круга. Два катка, закрепленные на общей оси, продавливают опилочную массу, подаваемую сверху.

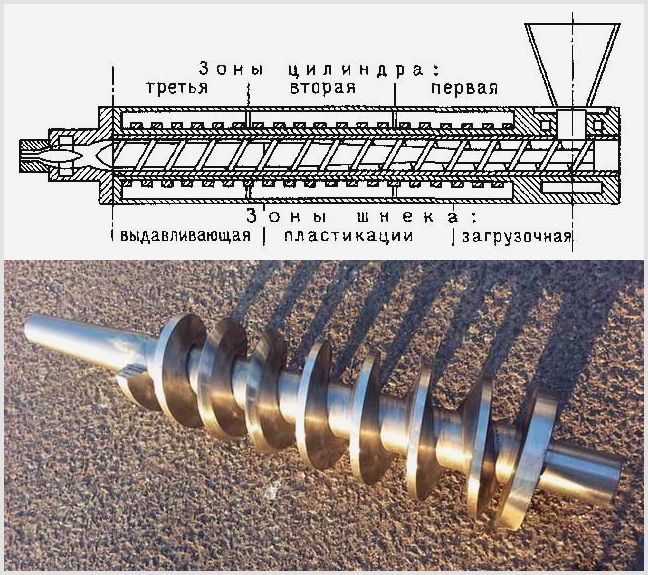

- Шнековые агрегаты – экструдеры. Рабочий принцип похож с бытовой мясорубкой, где смесь проталкивается через матричные отверстия шнеком.

Несмотря на высокую продуктивность, первый вид станков не сможет подойти для прессования прессованных топливных гранул собственными руками. Причина – сложность изготовления установки. Но если Вы запланировали делать бизнес на этом топливе, то такой пресс даст хорошую рентабельность, так как способен гранулировать разные отходы в значимых количествах.

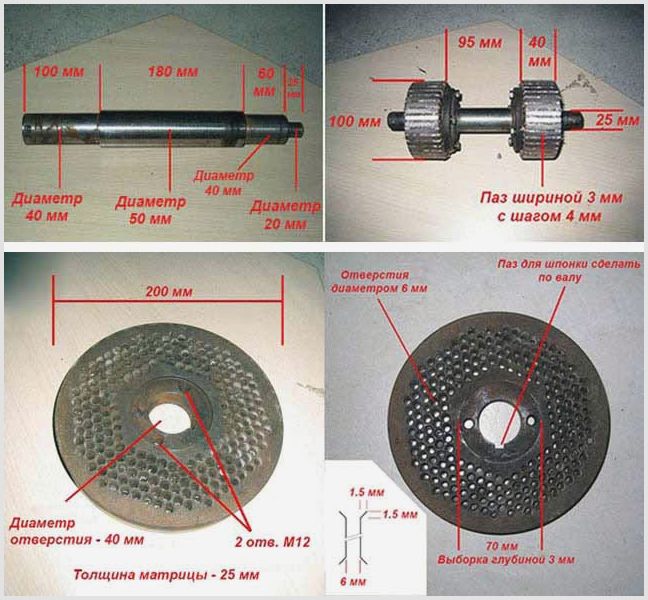

Чтобы выполнить тип второй пресса, вам потребуются следующие детали и детали:

- плоская матрица из закаленной высокоуглеродистой стали с дырочками O6 мм;

- катки из подобного же металла с прорезями (показаны ниже на чертеже);

- вал и 2 подшипника для установки катков;

- корпус из трубы из стали;

- вертикальный вал, передающий вращение от редуктора матрице;

- редуктор (можно от заднего моста легкового авто);

- элекрический двигатель мощностью не меньше 4 кВт.

Затрудненность состоит в том, что матрица и катки выполняются на металлообрабатывающем производстве, располагающем токарным, фрезерным и шлифовальным оборудованием плюс нужна печь для закалки. О невидимых моментах изготовления самодельных деталей и марках используемых сталей рассказано в следующем видео:

Эту же проблематику нужно будет решать, если вы решили собственными руками собрать шнековый гранулятор для прессованных топливных гранул. Только тут понадобится выточить очень дорогой шнек, а заместь закалки сделать цементацию поверхности, иначе он разломится во время работы.

Совет. Своими силами изготавливая оборудование для изготовления прессованных топливных гранул, даже не стоит пытаться устанавливать детали из «сырого» металла. Из-за высокого давления на материале роликов быстро возникнет выработка, а поверхность для работы шнека «оближется» практически сразу.

Чтобы собрать прессовальный станок, необходимо сварить раму из трубы стальной или уголков, куда в последствии крепится мотор с редуктором, а сверху – корпус самого гранулятора. Вал электрического двигателя и хвостовик редуктора соединяются ременой передачей с подобным расчетом, чтобы матрица вращалась со скоростью меньше 100 оборотов в минуту. Подробно о сборочном процессе говорится в материале:

Заключение

Если судить по впечатлениям умельцев по дому на самых разных форумах, собственноручное изготовление станка для прессования прессованных топливных гранул особенной выгоды не приносит даже тем, кому опилки достаются фактически даром. Ведь выполнить гранулятор недостаточно, необходима еще сушильная машина, изображеная на фото. Без просушки выдавить лигнин и склеить деревянные частицы не получится, гранулы будут распадаться. Предположим, вы смастерили барабанную сушилку из бочек, однако для ее работы понадобится теплопушка, а это расходы источников энергии и средств.

Есть и другой путь: найти рынок сбыта, приобрести готовый шнековый гранулятор и давить на нем прессованные топливные гранулы для себя и заказчиков. Но производство малыми партиями снова-таки невыгодно из-за большой себестоимости продукции и ваших не постоянных расходов. Детальный финансовый расчет проведен экспертом в очередном видео:

Производственная технология прессованных топливных гранул собственными руками

Уголь или дрова — горючее недешёвое, в виде замены им можно применять более доступные отходы фермерского хозяйства и деревоперерабатывающей промышленности. Однако засыпать листья, солому или опилки в топливное отверстие некомфортно. Благодаря этому их спрессовывают в специализированные гранулы (прессованные топливные гранулы). В большинстве случаев такое горючее делают в условиях в промышленности, но можно создать прессованные топливные гранулы собственными руками и дома.

В сегодняшнем мире под прессованными топливными гранулами предполагают не только продукцию из стружек из дерева или не нужной бумаги, но и любые отходы фермерского хозяйства и столярной промышленности, спрессованные в гранулы.

Для их изготовления подходит все, что может гореть, но прежде неэффективно утилизировалось. Добавочные плюсы прессованных топливных гранул:

- Нет надобности приобретать готовые гранулы, домашний умелец может постичь технологию их изготовления даже без больших способностей. Более того, производство прессованных топливных гранул собственными руками дома может стать неплохим бизнесом.

- Обогревать помещения прессованными топливными гранулами доступнее, чем остальными видами топлива.

- Чистота в экологическом плане сырья.

- Пониженное кол-во выделяемых продуктов згорания.

К недостаткам как правило относят лишь особенные условия хранения — помещение должно быть сухим и отлично защищённым от случайных возгораний. Понятно, что достоинств у брикетов намного больше.

Сырьё для изготовления гранулированного топлива бывает разным, благодаря этому и характеристики его отличаются.

Прессованные топливные гранулы разделяют на пару категорий:

- Премиум (белый). Это горючее самого лучшего качества, получаемое из очень маленьких опилок и отходов мягких пород дерева, очищенных от примесей. Основная характеристика белых прессованных топливных гранул — невысокая зольность (около 0,5 процента от всего объёма гранул).

- Индустриальный (серый). Делается из деревянных опилок. Содержит часть хвои, коры и других примесей. Зольность будет примерно 1,5 процента.

- Заводской (тёмный). На изготовление идёт солома, жмых, сухие листы, разные отходы древесины и даже птичий помёт. Зольность подобного топлива на порядок выше — приблизительно 5 процентов от всего объёма.

Первые две категории в большинстве случаев применяются для автономного отопления. Промышленная группа замечательно подойдет для камеры сгорания котельных установок. Низкая цена и высокая отдача тепла выполняют такой вид очень рентабельным.

Чтобы выполнить прессованные топливные гранулы дома, можно применять отходы столярного производства, прошлогодние листы, маленький хворост, солому и т. п. Обязательный комплекс механизмов для изготовления состоит из дробилки и гранулятора (пресса). В большинстве случаев может потребоваться сушилка и добавочный измельчитель.

Важный элемент производства — гранулятор (пеллетайзер). Мастеру нужно решить , приобретать готовое оборудование или выполнить его самому. Промышленные аппараты просты в управлении, обладают большой производительностью, дают возможность получать материал хорошего качества. Однако стоит заводской гранулятор не дешево, и срок его окупаемости будет составлять много лет. Благодаря этому тем, кто желает сэкономить на оборудовании, нужно попробовать собрать пеллетайзер своими силами.

Выполнить чертёж гранулятора для опилок собственными руками очень просто. Аппарат состоит из матрицы, редуктора, барабана, электро двигателя и катков. Все нужные элементы, не считая мотора, можно купить в магазине или выполнить своими руками.

Очень часто применяют два варианта матриц. Одна создает цилиндрические, иная — плоские прессованные топливные гранулы. Пеллетайзер первого типа важен для больших производств. Тип второй лучше подходит для собственных хозяйств. В такой аппарат сырьё сыпется сверху, а катки, прокатываясь по нему, выдавливают массу.

Матрицу можно подсоединить и к прессу ручного типа. Необходимо учесть, что в подобных аппаратах делают прессованные топливные гранулы исключительно из мягкого материала — лузги, жмыха, листвы и т. п. Продуктивность ручного гранулятора довольно невысокая, а сила сжатия — маленькая. Благодаря этому для заготовки топлива потребуется много времени и сил.

Основу для гранулятора следует варить из железного листа или патрубка. Каркас прибора состоит из 2-ух частей: в одной гранулы возникают, в другой обрезаются.

Форма ставится к первой части поэтому, чтобы между стенками корпуса и формой остался маленькой просвет. Снизу корпуса при помощи подшипников и муфты фиксируется редукторный вал.

Чтобы облегчить процесс чистки, основу корпуса лучше выполнить разъёмной, скрепив место соединения болтами. Сам аппарат прочно крепят к раме из уголков из металла. Рядом с корпусом ставится мотор, к которому необходимо присоединить вал.

Когда станок для изготовления прессованных топливных гранул готов, можно начинать работать.

Схема изготовления прессованного топлива такая:

- Приготовить сырьё. Для этого размельчить ветви, кору и другие большие части. Идеальный вариант — применение дробилки. Данного этапа получиться избежать, если получилось приобрести высококачественные очень маленькие опилки столярного производства, лузгу или жмых. Солома также не нуждается в дробилке, её режут специализированными ножницами.

- Подсушить получившийся материал. Его влажность не должна быть больше 9?15% от всей массы сырья.

- Смесь нужно опять смочить. Если влажность материала окажется ниже 8%, готовые прессованные топливные гранулы будут просто рассыпаться сразу же после выхода из гранулятора.

- Засыпать массу в форму, включить мотор, запустить пресс. При давлении смесь соединяется, благодаря выделяющемуся из древесины лигнина (вещество содержится в растительных клетках и роль играет клея).

- Высушить изделия которые уже готовы.

Необходимо учитывать, что на выходе прессованные топливные гранулы нагреты до 90 градусов и довольно хрупкие. Благодаря этому обращаться с ними необходимо осторожно. Для просушки изделия расстилают в проветриваемом помещении или на улице, прикрыв от прямого солнца. Следует оберегать продукцию от атмосферных осадков.

Сохранять прессованное горючее рекомендуется в сухих сараях и подвалах, защищённых от нечаянного огня. Хотя сами прессованные топливные гранулы довольно инертны и к огнеопасным веществам не относятся, неожиданно загоревшееся горючее потушить будет не легко. Общая температура помещения не имеет значения.

Если топливо из пеллет хранится на улице, в первую очередь необходимо закрыть его шиферными листами, тепличной плёнкой, рулонным кровельным материалом или остальным материалом который не пропускает влагу. Нужно наблюдать, чтобы гранулы не соприкасались с землёй.

Весьма удобно сложить прессованные топливные гранулы в мешки весом 20 или 10 кг каждый и убрать в хорошее место. Так горючее занимает очень мало места, а если было сделано с целью продажи, его будет комфортно отпускать покупателям.

Если выполнить станок для изготовления прессованных топливных гранул собственными руками, можно наладить изготовление альтернативного топлива дома. Такое производство довольно трудоёмкое, но рентабельное.

Оборудование для изготовления прессованных топливных гранул дома

Для того чтобы прогреть камины или печку на дровах, а еще котлы, работающие на твёрдом топливе, используют не только дрова, а так же и прессованные топливные гранулы — это прессованные гранулы или брикеты, изготовленные на основе деревообрабатывающих отходов. И если дрова при сжигании наносят вред природе, прессованные топливные гранулы не только дают возможность получить эффектное и экологичное горючее, они тоже решают проблематику утилизации древесины. Большинство людей, тем более если у них скапливаются отходы древесины в огромном количестве, любят делать оборудование для производства прессованных топливных гранул своими силами.

Изготовление прессованных топливных гранул на производстве

Пеллеты в качестве топлива для котлов или каминов интересны в первую очередь благодаря удобству использования. Пеллетные твердотопливные котлы имеют большую степень автоматизации, и уделять им внимания приходится меньше, чем простым твердотопливным.

В природных условиях древесина, чтобы достичь достаточной влаги для сгорания, должна сохнуть на протяжении 2 лет и даже длительнее. В данном случае теплота сгорания может составлять от 4 до 4,5 кВт/кг. А вот килограмм деревянных гранул при сжигании способен выделять до 5 кВт тепла.

При промышленном производстве прессованные топливные гранулы в основном делается на основе подобного сырья:

- соломы культур зерна;

- опилки, щепа и другие отходы древесины;

- отходы переработки семян.

Однако довольно часто применяются гранулы на опилковой основе и прочих деревообрабатывающих отходов. Прессованные топливные гранулы на основе агротехнических отходов обойдутся недорого, но они обладают худшим качеством. Дома прекраснее всего делать прессованные топливные гранулы на опилковой основе.

Оборудование для домашнего производства

При изготовлении подобранное сырье (щепа, опилки, кора или отходы сельскохозяйственной деятельности) нужно заранее размельчить до размеров в 3?5 см, а потом высушить в специализированной сушилке, пока влажность не достигнет показателя в 15%. Потом сырье помещается в специализированную дробилку очень маленького дробления.

В конце концов массу с величиной фракции до 2 мм необходимо загрузить в пресс. После прессования получаются гранулы, влажность которых составляет до 12%, а их размер зависит от конструкции оборудования которое применяется. Дальше, гранулы собирают в мешки, закупоривают и используют в качестве топлива для печей и котлов.

Оборудование для изготовления прессованных топливных гранул дома понадобится следующее:

- дробилка для дерева. Если вы будете задействовать лузгу или опилки, то в дроблении надобности не будет. Оно понадобится при использовании веток, коры, обрезков досок или некондиционной доски;

- барабанная или аэродинамическая сушилка для сырья. Ее можно создать самому из бочки;

- дробилка очень маленького дробления, в которой крупное сырье делают мельче в опилки;

- гранулятор для прессованных топливных гранул с цилиндрической или плоской матрицей. Его применение исключит процесс очень маленького дробления, так как в грануляторе сырье одновременно перемалывается и прессуется.

Гранулятор и его конструкция

Гранулятор можно выполнить своими руками и не приобретать дорогостоящее оборудование для изготовления прессованных топливных гранул. При его наличии вам не понадобятся дробилка и измельчитель, камера сушка понадобится в зависимости от влаги сырья.

Как уже говорилось, он может быть оборудован цилиндрической или плоской матрицей. Цилиндрическая матрица собой представляет перфорированный барабан с крутящимися катками внутри. Плотная масса при помощи катков вдавливается в отверстия барабана (прессовальные каналы), а когда гранулы уже будут отпрессованы, она срежется ножами при выходе с наружной стороны.

А прибор с плоской матрицей не прекращает работу точно также, однако матрица в ней — это перфорированный диск, который жестко закреплен на валу. Во время его вращения катки спрессовывают сырье, потом вдавливают его в отверстия в диске. Каналы для прессования напоминают сужающийся к выходу конус, это максимально уплотняет гранулы. Отверстия имеют диаметр до 10 мм.

Чтобы выполнить оборудование для прессования прессованных топливных гранул, можно приготовить уже существующую матрицу и катки. Их часто продают как запасные части к грануляторам для комбикормов, можно их выполнить собственными руками на основе листовых металлов толщиной как минимум в 20 мм, а еще шестеренок, закрепленных на валу.

В качестве привода для гранулятора в большинстве случаев применяют электродвигатель мощностью как минимум в 15 кВт, а еще редуктор. Скорость вращения матрицы должна колебаться в границах от 60 до 100 оборотов за минуту. Вал для крепежа плоской матрицы может быть направлен вертикально или в горизонтальном положении, чтобы это сделать понадобиться и емкость для загрузки сырья и выгрузки гранул в готовом виде.

Изготовление гранулятора собственными руками

Метод действий по изготовлению данного оборудования такой:

-

Делаем матрицу. Если ее делать собственными руками, то понадобится дисковая заготовка толщиной от 20 мм, если она окажется меньше, то матрица быстро будет изменяться. А вот диаметр бывает разным, от него зависит эффективность оборудования. К примеру, если диаметр будет составлять 50 мм, а мотор порядка 30 кВт, то можно будет получить до 350 килограмм прессованных топливных гранул на протяжении часа. А если объемы ожидаются меньшие, то хватит матрицы и до 30 см в диаметре. В самом центре диска необходимо сделать отверстие по диаметру вала редуктора, дальше делается паз для жёсткой посадки. А отверстия для прессования и выхода гранул должны содержать форму конуса.

-

Ролики или шестеренки для катков необходимо подбирать поэтому, чтобы ширина сопоставлялась с зоной для работы матрицы. Наденьте на вал шестерню, потом он крепиться муфтой перпендикулярно оси выходного вала редуктора.

- В зависимости от размера матрицы необходимо сварить корпус в форме цилиндра оборудования на основе листового металла или трубы. Корпус включает две части: в верхнюю загружается сырье, а потом после прохождения сквозь роликовую систему и матрицы в готовом виде гранулы переходят в нижнюю часть корпуса, потом по лотку они высыпаются в емкость. А матрица должна свободно в середине части сверху корпуса перемещаться с очень маленьким зазором. Внизу корпуса проделывается выходное отверстие прессованных топливных гранул, к нему приваривают лоток на основе материала листового типа или труб.

- Выходной вал редуктора должен размещаться внизу корпуса конструкции при помощи подшипников и муфты.

- Чтобы было комфортно очищать и эксплуатировать корпус, верх и низ корпуса обязан быть разъемными и соединяться на болты при помощи приваренных ушек. В корпус ставят матрицу и ролики.

- Гранулятор устанавливают на раму на основе швеллера или уголка и жестко на ней прикрепляют. Потом фиксируется элекрический двигатель и его выходной вал присоединяют к редуктору.

- С наружной стороны раму и другие детали покрывают краской краской для металла. Дальше, подсоединяется мотор и делается проверочный пуск.

Если есть наличие гранулятора, оборудованного матрицей плоского типа для изготовления прессованных топливных гранул, можно избавится от проблемы теплоснабжения помещения до 150 метров квадратных площадью. Готовые гранулы можно использовать для сжигания в камине или печке, а еще для котлов на твердом топливе. Тоже будет решена проблема утилизации отходов сельскохозяйственной деятельности и обработки дерева.

Рукодельная сушилка для опилок

Для того чтобы самодельные прессованные топливные гранулы из древесины на выходе из матрицы гранулятора не рассыпались, сырье должно иметь небольшую влажность. В товарном производстве это выполняется при помощи сушильных камер, а дома разрешено делать специализированные сушилки барабанного типа на основе устаревших бочек.

Необходимо сварить между собой несколько металлических бочек и установить их на раме с учетом несущественного наклона на одну сторону. В середине к поверхности стен привариваются лопасти для перемалывания сырья. В середину с одной стороны барабана подается горячий воздух при помощи газовой либо электрической теплопушки. Барабан крутится за счёт электрического двигателя при помощи редуктора или понижающей ременой передачи.

Довольно таки не во всех случаях имеется необходимость организовывать производство прессованных топливных гранул на опилковой основе дома.

Это резонно, если оборудование полностью сделано своими силами с небольшими затратами на комплектующие и запасные части, либо же у вас в наличии есть маленькой гранулятор, продуктивность которого достаточная для выработки прессованных топливных гранул для домашних потребностей и даже продажи. Так можно окупить стоимость купленного оборудования.

Выполнить гранулятор и остальное оборудование для изготовления прессованных топливных гранул своими силами не так уж и очень легко, однако если есть время, способности и упорство, то вполне реально. А вот покупать заводской гранулятор для опилок с целью теплоснабжения приватного дома загородного, с точки зрения экономики, абсолютно не имеет смысла.