Пресс для брикетов из опилок своими руками чертежи

Как выполнить пресс для брикетов собственными руками

Растительный мусор по типу отходов сельхозпроизводства, листьев и опилок считается прекрасным топливом. Но если вы хотите задействовать это все в связке с котлом прямого сжигания, то заранее необходимо приготовить прессованные брикеты. Если же горючее не станет иметь конкретной формы, то его необходимо будет подкидывать каждые 5 минут, а значительная часть при этом упадет через колосниковую решётку.

Приобрести или сделать

Пресс для брикетов можно купить в магазине специальнонго оборудования, однако стоит данное устройство очень затратно. Более того, рентабельным аналогичное приобретение станет лишь в том случае, если Вы запланировали организовать постоянное производство. Если же у вас во владении домик за городом или приватное жилище в городской черте, то данное устройство можно соорудить и собственными силами.

Советы по изготовлению пресса

Приобретение фабричного оборудования для создания брикетов обойдется в сумму от 300 тыс. до 1 млн р., цена зависит от мощности агрегата. Приватному потребителю, которому лишь иногда приходится применять брикеты в виде топлива, данное оборудование окажется не по карману. Намного легче сделать пресс из материалов которые всегда под рукой, тем более что в такой конструкции ничего тяжелого нет.

Некоторые умельцы пользуются готовыми механизмами, в то время как остальные собирают устройство с нуля. Если вы все таки захотели воспользоваться окончательным решением, то пресс для брикетов можно будет сделать из рычага и винтового механизма. На рычажок вы сумеете влиять своей тяжестью. Эта конструкция делается из дерева, а вот для винтового решения потребуется станок для токарных работ и стальные заготовки. Шнековый экструдер можно сделать своими руками, однако обходится подобная задумка дорого, ведь в работе предстоит задействовать специализированную качественную сталь.

Применение готового механизма

Пресс для брикетов можно создать и на базе готового механизма. Для этого воспользуйтесь на гидравлике прессом или домкратом. Мастеру остается лишь дополнить этот узел матрицей и пуансоном. Любое рукодельное устройство для прессования опилок не может обеспечить выделение лигнина. Взамен придется прибавлять посторонние связующие. Для этого подходят:

- доступный клей для обоев;

- размокшая бумага;

- глина.

Глина должна быть добавлена в объеме 1 части на 10 частей опилок. Если же идет речь о размокшей бумаге, то для этого применяется гофрированный картон, в котором есть лигнин.

Методика выполнения работ

Если вы все таки захотели сделать пресс для брикетов на основе винтового и шарнирного механизма, знайте: надобности в применении покупных узлов нет. Однако высоким усилием на сжатие они владеть не будут. Собственно поэтому пресс можно сделать на базе гидравлического домкрата, оборудовав электро двигатель или ручным приводом.

К гидравлической установке фиксируется пуансон, размеры которого должны подходить размерам матрицы, собственно в ней и будут развиваться в брикеты. Матрицу можно сделать из толстостенной трубы, что станет упрощенным вариантом. Для того чтобы позволить влаге и воздуху выйти, в стенках трубы нужно сделать отверстия. Матрица обязательно обязана иметь съемное днище. Если его удалить, то готовый брикет можно будет вытолкнуть пуансоном в лоток. Готовый механизм следует дополнить 2-мя ручками, которые обеспечивают удобство транспортировки.

Подготовка материалов

Пресс для брикетов собственными руками можно сделать из листа стали и уголка. Уголок обязан быть равнополочным со стороной в 100 мм. Лист стали должен владеть толщиной от 3 до 6 мм, из него предстоит вырезать пуансон. Диаметр матрицы определяет толщину заготовки. Из этого листа нужно сделать съемное днище.

Подготовка главных узлов

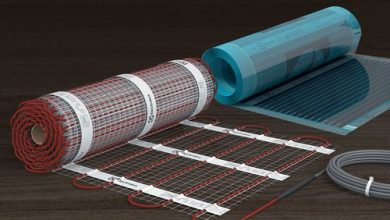

Пресс для брикетов собственными руками можно будет сделать и из трубы и стали оцинкованной. Труба должна владеть диаметром в границах от 25 до 30 мм, из неё вырежьте шток пуансона. Заготовка для матрицы должна быть сделана из толстостенной трубы, диаметр которой зависит от того, какой размер должны будут иметь брикеты.

Если брикеты получаются тонкими, то их плотность становится больше, а продуктивность станка, напротив, уменьшится. Для корпуса миксера подойдёт труба внушительного диаметра, а если такой не нашлось, то ее можно сделать из листа железа. Когда делается пресс для брикетов для топлива (собственными руками), необходимо выполнить два лотка, один из которых будет применяться для приема продукции которая готова, в то время как другой – для загрузки подготовленного материала.

Инструкция по сборке

Швеллеры пойдут на основу устройства, в то время как из уголка необходимо выполнить 4 стойки, длина каждой из которых будет равна 1,5 м. Они ставятся и фиксируются вертикально, расстояние между ними должно быть одинаковым. На другом шаге из листа железа или готовой трубы необходимо выполнить барабан, который нужен для смешивания.

Если у вас есть вышедшая из строя стиралка, то барабан можно взять у нее. Такой элемент крепится к стойкам. Если понадобится его можно дополнить электрическим двигателем. Если мотор оказался чрезмерно высокооборотистым, нужно воспользоваться редуктором, ведь порой уменьшить частота вращения до необходимого значения за счёт разницы в диаметрах шкивов нет возможности.

А мы продолжим собирать пресс для брикетов для топлива собственными руками. На другом шаге под барабаном фиксируют лоток, по которому материал будет поступать в матрицу. Отверстия, их диаметр будет составлять от 3 до 5 мм, обязаны быть проделаны в стенках трубы, используемой в роли заготовки для матрицы. Распределяют их максимально одинаково. Матрицу необходимо прикрепить на фланце, к которому крепится съемное днище. Его необходимо сделать из листа стали, придав вид диска с проушинами.

Когда делается пресс для брикетов из опилок, нужно следовать технологии. Познакомившись с ней, можно догадаться, что матрицу необходимо закрепить под загрузочный лоток к основе, а выполнить это можно при помощи механического крепежа или инверторного аппарата. Из листа стали следует вырезать круглый пуансон, диаметр которого даст возможность элементу входить в матрицу. Для производства штока потребуется 30-мм труба, к одной стороне которой варится пуансон, в то время как второй конец фиксируется к гидравлической установке.

Специфики изготовления шнекового пресса

Шнековый пресс для производства брикетов для топлива собственными руками тоже можно сделать, однако работы окажутся очень сложными. При помощи подобного механизма можно будет обеспечить метод экструзии изготовления брикетов, который часто рассматривается на примере домашней мясорубки или соковыжималки.

Для работы данного оборудования сырье потребуется уместить в приемный бункер, из которого оно переместится шнеком в сужающийся канал конусообразной формы. На данном шаге происходит сжатие, а шнековый пресс будет развивать самое высокое усилие. В конце концов можно будет получить реальные дрова из опилок, которые будут иметь вид шестигранника. В процессе они проходят термообработку и обрезаются специализированным ножиком.

Для того чтобы лучше понять устройство подобного механизма, необходимо посмотреть на чертеж, который предоставлен в публикации. если вы даже будете задействовать гидравлический домкрат в самодельном прессе, то создать усилие больше, чем 300 бар, у Вас не получится. Поэтому нужно отказаться от заводской технологии, где не применяется вода. Это вызвано тем, что без связующих составляющих брикеты получить не получится. Как говорит практика, шнековый пресс для брикетов из опилок собственными руками сделать тяжелее всего. Причины очевидны. Собственными силами сделать детали не очень просто, а расходы на производство окажутся высокими. Для корпуса нужно брать сталь хорошего качества, пригодится так же и электропривод. Такая конструкция просит наличия мотора, самая маленькая мощность которого составляет 7 кВт. Дальше дело за малым: предстоит лишь собрать все вместе, воспользовавшись чертежом.

Заключение

Пресс для брикетов из маслобойки делается по такой же технологии, что была описана выше, когда в основе конструкции лежит барабан от машины для стирки. В данном случае отличие будет состоять лишь в том, что ко дну матрицы следует прикрепить пружину с диском того же диаметра, что и пуансон. Это даст возможность увеличить рабочую эффективность оборудования, ведь извлечение брикетов занимает меньше времени.

Назначение и виды пресса для опилок

Во многих приватных домах есть печи, работающие с применением твердого топлива. Применяются дрова, деревянный и каменный уголь. Очередной вид топлива – это топливные гранулы и брикеты в виде топлива.

В качестве сырья для их изготовления используются отходы от деревопереработки (щепа, опилки), макулатура, лузга от семян растительности (подсолнечник, кедр). Как правило, эти отходы можно вполне сжигать в печи не совершая добавочных операций с ними. Но тогда резко увеличивается скорость сгорания, тепло буквально улетает в трубу.

Прессованное сырьё обладает более очень длинным периодом сгорания, увеличивается финансовая результативность печи. Дабы получить брикеты в виде топлива применяется необходимое оборудование – прессы для брикетирования.

Описание и рабочий принцип

Пресс для получения брикетов для топлива собой представляет устройство которое работает механически, которое состоит из:

- Основание, стол – служит для крепежа других конструктивных компонентов пресса, плюс к этому, матрицы, которая образовывает форму грядущего изделия.

- Силовой каркас, крепящийся к основе. Предназначается для передачи усилия через пуансон на сжимаемый материал.

- Привод— бывает двух вариантов:

- механический, к примеру, гидроусилитель или электрический мотор;

- ручной — в качестве усилителя применяется мускульная сила человека; подвид – применение добавочного домкрата;

Этапы производства брикетов:

- Сырьё засыпают в матрицу, уплотняют, чтобы вошло максимально возможное кол-во материала.

- Дальше, усилие через систему рычагов, передаётся на пуансон.

- Пуансон сдавливает сырьё, которое находится в матрице.

- Из расфиксированной формы достаётся брикет, отправляется на сушку.

Область использования

Перед тем как рассматривать сфере использования пресса, лучше познакомиться с необходимостью создания или приобретения оборудования.

Силовая конструкция будет себя оправдывать в нескольких случаях:

- Доступность дешёвого сырья.

- Наличие твёрдотопливного котла или печи.

Эти два фактора формируют экономность оборудования и использование брикетов для топлива.

В качестве сырья могут применяться:

- Деревообрабатывающие отходы — щепа и опилки. Наличие данного материала определяется развитой промышленной переработкой древесины. Другими словами в транспортной общедоступности должны находиться определенные виды цехов, к примеру, лесопилка, производство по изготовлению мебели.

- Бумажные отходы — рядом стоит бумажный комбинат или склад макулатуры.

- Растительная продукция — лузга от переработки семечек или скорлупа от орехов.

Плюсы и минусы

Доступность дешево сырья экономически оправдывает наличие пресса для брикетов и использование их в качестве топлива. К примеру, ими можно обогревать деревообрабатывающий цех или обогревать теплицу. Естественно, данные условия предоставляют возможность применять спрессованные отходы для домашних потребностей своего дома.

Для наглядности, ниже приведена таблица с тепловыми параметрами разного вида топлива:

Очередной пример, показывающий соотношение показателей теплотворных навыков.

Для получения определённой единицы теплоты, понадобится:

- Сетевой газ, нужно около 960 м?.

- Соляра — до 1000 литров.

- Мазут, 1350 литров.

- Деревянные уплотнённые отходы, 2800-4000 кг.

- Древесина (дрова), 3200 кг.

Из приведённых вариантов видно, что переделанные отходы по выработке энергии тепла, приближаются к некоторым видам топлива. С учитыванием общедоступности сырья, становится выгодно использовать топливные детали, произведённые на своем оборудовании.

Серьезный плюс – это небольшая, не превышающая 5-8% зольность, а зола прекрасное удобрение для восстановления параметров почвы.

Минусы:

- Окончательный продукт переработки считается гигроскопичным материалом, благодаря этому нужно побеспокоится о сухом месте для хранения.

- Сжатые отходы обладают небольшой прочностью к механическим действиям, благодаря чему, появляется пыль, которая может вызвать аллергию, а в больших объёмах – это создание взрыво- и пожароопасной смеси.

Главное назначение применения пресса – это переработка горючих отходов в брикеты в виде топлива. Одна из разновидностей оборудования может использоваться для производства прессованных топливных гранул — маленьких по размерам брусочков, которые нашли использование, к примеру, как наполнители лотков для животных живущих дома.

Образно говоря, оборудование для промышленности, делится на:

- Автоматизированные линии производства.

- Полуавтоматы.

- Мелкосерийное производство.

По конструкции:

- Гидравлические или пневматические.

- Винтообразные.

- Вертикального или горизонтального выполнения.

Показатели выбора

С целью решения про выбор того либо другого вида оборудования лучше взять во внимание ряд моментов:

- Наличие в транспортной общедоступности источников сырья.

- Примерный средневзвешенный объём получаемого материала для переработки.

- Вид сырьевых отходов.

- Свою необходимость в готовом продукте.

- Возможность реализации излишков брикетов для топлива.

- Наличие источников электрической энергии, воды (важно для товарного производства).

Как выполнить собственными руками?

Схема конструкции пресса для опилок:

При маленьких объёмах переработки сырья, имеет смысл подумать об изготовлении оборудования собственными руками. В зависимости от конструкции и привода, возможно создание пресса с работоспособностью до 0,5м? на протяжении 6-8 часов.

Во всемирной сети приведено слишком много чертежей оборудования, которые охватывают разную продуктивность, виды сырья. Если у вас есть техническое образование или предрасположенность к конструированию, то сделать графическое изображение собственными силами большого труда не составит.

Сопутствующие материалы:

- Комплект столярно-слесарного инструмента — ножовки по дереву и металлу, молоток, пассатижи, отвёртки, напильники и другой абразивный инструмент;

- Электрическая дрель (шуруповёрт) с набором свёрл по дереву и металлу;

- Инверторный аппарат с питанием от электрической сети в 220V, нужен для производства серьёзного мощного станка;

- Деревянный (доски, бруски) и железный (разного вида профиля) полуфабрикат.

Подробное руководство:

- Ещё один раз с большим вниманием изучаем чертёж будущей конструкции — на стадии проектирования очень часто вкрадываются разные, невидимые кто то может подумать, ошибки.

- Изготовляют некоторые части грядущего оборудования. На данной стадии лучше исполнять все нужные отверстия, делать получистовую отделку.

- Выполняется сборка изделия. Для снижения расходов на перевозку, процесс установки лучше делать достаточно близко к месту, где планируется работа пресса.

- Исполняются пуско-наладочные работы. Для этого должно быть подготовлено нужное кол-во сырья. Начальная загрузка отходов делается на 40-60% от всего объема приёмного устройства. Усилие также не должно быть больше 50% от расчётных значений.

- При позитивных результатах работ по подготовке, оборудование целиком ставится по месту эксплуатации, ведется полномасштабная нагрузка конструкции.

При правильных конструкторских расчётах и выборе материала который потребуется для производства пресса, продуманных шагах сборки, выполнить процесс установки и вывести на полную загрузку оборудование, можно за 3-7 дней.

Пресс для брикетов для топлива: варианты изготовления установок для прессования опилок собственными руками

Теплоснабжение с помощью опилок и стружки стало уже привычным. Это вызвано дешевизной сырья и его хорошей удельной теплотворностью при горении.

Создав рукодельный пресс для брикетов можно получить хорошее горючее почти что задаром. Его конструкция проста, однако необходимо знать определенные моменты технологии производства и требования к исходному деревянному материалу.

Методика создания брикетов

Изготовление способом прессования топливных гранул и брикетов из отходов обработки дерева – давно отработанный процесс. Благодаря этому при разработке самодельного станка для получения хороших «евродров» не надо ничего выдумывать, а можно задействовать уже существующие наработки.

Описание физики процесса

Применение сыпучего материала из дерева для отапливания находит свое применение в маленьких теплогенерирующих установок и печах. Опилки дают ту же энергию, что и дерево подобной массы и влаге, но их хранение в естественном состоянии приводит к возникновению пыли и грязи. Благодаря этому такие отходы подчиняют прессованию в брикеты разной формы.

С некоторыми допущениями необходимо заявить, что древесина состоит из клетчатки (целлюлозы) и связывающего ее вещества – лигнина. Каждый экземпляр опилок и стружки хранит собственную целость вследствии этого полимерному материалу. Для того чтобы установить надежные связи между отдельными кусочками их также нужно склеить.

В процессе прессования на опилки выполняется крепкое давление, благодаря чему из них выделяется лигнин и скрепляет материал в форме. Это связь, разумеется, не такая крепкая, как в цельной древесине, но ее достаточно, чтобы получившийся брикет не развалился.

Кол-во лигнина в древесине относительно сухой массы зависит от породы деревьев:

Чем больше процент содержания лигнина, тем меньшее давление необходимо для его выделения. Благодаря этому собственными силами делать брикеты на опилковой основе из пихты легче, чем из березы.

Кроме традиционного пресса для изготовления топлива из сыпучих материалов есть еще экструзивный станок. Сущность его работы состоит в том, что под воздействием шнека вещество проходит по поэтапно сужающемуся каналу. Благодаря этому формируется очень большое давление. Однако реализация такого варианта дома трудна и просит нестандартных знаний, благодаря этому остановиться лучше на моделях с пресс-формой.

Применение клея

При промышленном производстве прессованного топлива используют станки для создания давление в диапазоне 500 – 3000 атм. У конкретных изготовителей (к примеру, фирма из Германии «RUF») становление брикета происходит благодаря конфигурации сжатия с силой 2000 атм. и нагрева сырья до температуры 150°C. Плотность данных изделий может достигать 1.2 кг/дм 3 .

Если выполнить пресс для брикетов из материала который находится под рукой собственными руками, то подобных характеристик достигнуть не получится. Благодаря этому изделия определенно будут иметь меньшую плотность и разниться очень высокой склонностью к рассыпанию. Возместить недостаточное выделение лигнина и достигнуть хорошей надежности можно за счёт добавки стороннего клея, подобного как:

- Влажная глина. Нужная групповая доля этого вещества для связки может составлять от 5 до 10% от всего веса.

- Влажный гофрированный картон.

- Очень недорогой разведенный в водной массе клей для обоев.

Процентное соотношение гофрированного картона или клея формируют экспериментально, так как оно зависит от крупности опилок, их влаги и создаваемого давления в форме.

Условие к применяемому сырью

Даже при эксплуатации оборудования которое применяется в промышленности, трудно получить высококачественные брикеты или топливные гранулы из деревянных отходов, если их толщина более 4 мм. Крупность материала для самодельных устройств должна быть меньше. Связано это с более невысоким давлением и отсутствием нагрева сырья.

В совершенстве диаметр опилок и стружечная толщина не должна быть выше 2 мм. Подавляющее большинство деревянных отходов подойдут по таким параметрам. Но бывают ситуации, когда сырье засорено очень маленькими ветками, щепой или обзолом (кусками коры). Тогда перед прессованием чтобы получить однородную массу нужно провести подготовительную подготовку – размельчить материал, пропустив его через дробилку.

Для достижения достаточной плотности брикета нужно остерегаться сырья, засорившегося травой, песком или почвой. Почвенно-растительный слой в отличии от глины не обладает вяжущими качествами, благодаря этому прессованное изделие будет не сложно рассыпаться.

Тоже необходимо исполнить требование по процентному соотношению кол-во коры – ее не должно быть более 5%. Обмерить это нереально, но зрительно опилки со большим объемом обзола смотрятся более темными.

Опилки обязаны быть сухими. Высокая влажность приводит к большей рыхлости брикета и понижению его удельной теплотворности.

Высушить сырье летом можно или на солнечных лучах или в проветриваемом помещении. Во время зимы сушку необходимо проводить в закрытой террасе или другом служебном помещении с маленькой хорошей температурой. Для более интенсивного испарения можно применять механическую вентиляцию.

Если давления в самодельном прессе для производства брикетов из опилок будет недостаточным для выделения лигнина, то сырье не сушат, а одновременно с добавочным скрепляющим веществом наоборот замачивают в водной массе. В данном случае при перемешивании достигается прекрасная однородность, а излишняя влажность будет удалена при трамбовке.

Важные элементы пресса

Главными элементами простого пресса являются пресс-форма (стакан, куда помещают сыпучее вещество), поршень и образующий давление механизм. Сделать самостоятельно их не тяжело, так как они обычны для станков по брикетированию.

Устройство пресс-формы

Стакан, куда засыпают опилки или стружку именуется пресс-формой или камерой. От его геометрии будут подчиняться параметры брикета.

В большинстве случаев камеру строят из обрезка стальной круглой или трубы стальной. Основание поршня, которое заходит в стакан, режут из толстостенной (не меньше 3 мм толщины) пластины. Во время изготовления пресс-формы необходимо принимать во внимание соотношение следующих величин:

- площадь сечения пресс-формы (s, см 2 );

- подаваемое давление на поршень (u, кгс);

- удельное давление на сырье (p, кгс/см 2 ).

Эти величины связаны соотношением:

p = u / s

Брикеты с применением добавочного вещества для связки отлично держат форму, если они сформированы при удельном давлении более 150 атм. (1 атм. ? 1 кгс/см 2 ). Если исходить из возможности создаваемого усилия поршнем, рассчитывают площадь сечения камеры. К примеру, если есть гидравлический домкрат на 10 тонн, то:

Для подобных условий подойдёт профильная труба квадратной формы с длиной стороны 80 мм или круглая труба у которой диаметр условного прохода до 90 мм.

Длина получаемого брикета (l) зависит от высоты пресс-формы (h), плотности сырья в исходном сухом (q1) и брикетированном (q2) состоянии:

Тем не менее, после первого сжатия можно опять добавлять стружки в стакан и еще раз провести процедуру. Этим способом можно довести длину получаемого изделия почти что до высоты прессовочной камеры.

В процессе сжатия опилок происходит выделение влаги из брикета. Для того чтобы она свободно выходила, камеру перфорируют маленькими, однако нередко размещенными дырочками.

После развития брикета его стоит вынять из формы. Применение пружины и фальшь-дна, как это часто предлагают во всемирной сети, не практично. Большое давление полностью сжимает пружину, благодаря этому со временем происходит искривление ее формы, благодаря чему она теряет собственные свойства.

Благодаря этому необходимо либо делать отъемное днище пресс-формы и выталкивать брикет, либо строить разборный стакан. В другом варианте для него придется выполнить добавочную рубашку из прутка.

Доступные способы создания давления

Есть три популярных метода достижения давления, которые прекрасно подойдут для собственными силами изготовленного пресса для получения брикетов для топлива: использование рычага, гидравлического домкрата или винта. Любой из них по-своему прекрасен, а их реализация в работе не очень трудна.

Применение мускульной силы и рычага

В большинстве случаев в качестве рычага берут трубу из металла. Она не должна сгибаться под влиянием мускульной человеческой силы. К примеру, отлично подойдёт сильная труба для водопровода диаметра 40 или 50 мм с толщиной стены 4 – 4.5 мм.

Длину рычага и расстояние от точки опоры до соединения с поршнем подбирают не только смотря на достижение необходимого давления. Еще 1 очень важный параметр – глубина погружения поршня в стакан (h, см). Ее рассчитывают по формуле:

h = R * (l / L)

Тут R (см) – высота, на которую опустится конец рычага.

Неплохо бы выполнить конструкцию поэтому, чтобы глубина погружения поршня была достаточной для создания брикета без повторного сжатия с подготовительной досыпкой материала. Это сильно повысит ритм производства.

Нужную глубину погружения поршня (h, см) можно высчитать, зная исходную сухую (q1) и брикетированную (q2) плотность сырья и высоту стакана (H):

Если по какой-нибудь причине случилась ошибка (в основном, из-за неправильного определения значения исходной плотности сырья) и глубины погружения поршня недостаточно чтобы придать необходимой твердости изделию, то необязательно переваривать всю конструкцию. Можно или сделать меньше высоту стакана, или, досыпая опилки, прессовать один брикет за два или три прохода.

Использование гидравлического домкрата

Для создания крепкого давления применяют гидравлические устройства, например обыкновенные бутылочные домкраты. В основном, в обиходе, в которых есть автомобиль или остальная техника, такие гидроагрегаты есть, но их подъемность груза может быть недостаточна.

Домкраты недорогие. Так, модели, которые рассчитаны на 30-40 тонн можно выбрать менее чем за 5 тысяч рублей. А с подобными показателями уже можно получать брикеты большого сечения или одновременно несколько (3-5) экземпляров обыкновенного размера.

Для получения нескольких брикетов одновременно, необходимое кол-во пресс-форм ставят в ряд. Средняя подвижная рама должна быть прочной, чтобы на протяжении какого-то времени она не прогнулась. Прекраснее всего ее сделать из двутавровой балки или толстостенной трубы стальной.

Сам процесс прессования проходит длительнее, чем при эксплуатации рычажной конструкции. Однако использование мощного гидравлического домкрата дает возможность добиться намного большего удельного давления на заготовку. Брикеты получаются более ровные и плотные и уже имеют симпатичный красивый вид.

Винтовой механизм прессования

Рабочий принцип ручного винтового пресса подобен рычажному, только прилагаемое усилие подается под угол в 90°. Чем больше диаметр рукояти и меньше шаг резьбы, тем больше показатель увеличения давления.

Эта конструкция также дает прекрасную возможность создавать большее давление, чем станок на основе шарнирного механизма. Значимым ее недостатком считается наиболее медлительная среди предоставленных вариантов скорость работы. Однако к хорошим качествам можно отнести:

- простоту конструкции;

- возможность приобрести такой пресс за маленькие наличные средства с маленькой доработкой под нужды брикетирования;

- небольшой размер.

Во время работы с винтовым прессом не следует его применять «до конца», когда физических сил уже не хватает, чтобы провернуть механизм. В данном случае на резьбу с одной стороны действует сила прилагаемая человеком, а со второй (под 90°) – сила сопротивления получаемого брикета. Это может привести к быстрому изнашиванию резьбы или ее срыву.

Чтобы не перестараться и не покорежить механизм необходимо добиться достаточного результата на пробных экземплярах и либо установить фиксатор, либо выполнить маркером метку на резьбе, отмечающую ее максимально допустимое положение.

Выводы и нужное видео по теме

Создание самодельного рычажного пресса. Изготовление важных деталей и описание рабочего принципа:

Доработка конструкции станка и сам процесс прессования брикетов:

Станок для одновременного получения нескольких брикетов на основе гидравлического домкрата:

Сделать самостоятельно станок для брикетирования опилок нетрудно. На выбор можно применять рычажный, гидравлический или винтовой принцип создания давления. Однако нужно не забывать, что качество изготовленных изделий зависит не только от собранного механизма, но и от подготовки сырья. Правильно поставленный процесс поможет обеспечить собственное хозяйство высококачественным и не дорогим топливом и даже наладить его реализацию.