Пиролизный котел длительного горения своими руками

Создаём пиролизный отопительный котел собственными руками

Тут вы будете знать:

Обогрев домов твёрдым топливом – это важная задача для большинства людей. Не обращая внимания на то что программа газификации стартовала много-много лет тому назад, сегодня она считается неисполненной. Не станем разбираться в причинах, однако в данное время во многих населенных пунктах до этих пор отсутствует газ. Стремясь нагреть собственное жилье и не израсходовать на это целое состояние, люди нередко формируют рукодельное оборудование для отопления.

Соорудив газогенераторный котел собственными руками, можно рассчитывать на качественный обогрев и экономию твёрдого топлива.

В данном обзоре мы будем рассматривать:

- Специфики газогенераторного теплоснабжения;

- Особенности конструкции газогенераторных котлов на твердом топливе;

- Плюсы и минусы самодельного оборудования;

- Пошаговые руководства по сборке.

Нужно сказать, что сделать газогенераторный котел собственными руками очень тяжело – для этого нужны не только инструменты, но и знания в области металлобработки.

Рабочий принцип газогенераторных котлов на твердом топливе и их специфики

Создавая газогенераторные котлы на твердом топливе собственными руками, люди стремятся сэкономить оборотные средства в собственном кошельке. Если оборудование работающее на газу стоит довольно практически бесплатно, то твердотопливные агрегаты просто удивляют собственной стоимостью. Более менее пристойная модель мощностью 10 кВт обойдется в 50-60 тысяч рублей – доступнее провести газ, если рядом проходила бы газовая магистрально. Однако если ее нет, то выходов два – покупать заводское оборудование или делать его своими силами.

Сделать пиролизный котел тления собственными руками можно, но тяжело. Давайте для начала попытаемся разобраться, зачем вообще необходим пиролиз. В котлах прямого сжигания и печах дрова сгорают обычным способом – при большой температуре, с выбросом газообразных, жидких и твердых веществ в атмосферу. Температура в топке составляет порядка +800-1100 градусов, а в дымоотводе – до +150-200 градусов. Подобным образом, крупная часть тепла просто улетает наружу.

Прямое сгорание дров применяется во многих отопительных агрегатах:

Пиролизные тт котлы могут применить более десяти видов топлива, плюс к этому отходы деревообрабатывающего производства и сельскохозяйственной переработки.

- Котлы твердотопливного отопления;

- Печи-камины;

- Камины с гидроконтурами.

Важным преимуществом этой методики считается то, что она выделяется обычностью – достаточно создать топку и организовать отвод газообразных, жидких и твердых веществ за пределы оборудования. Единственным регулятором тут становится дверка поддувала – регулируя просвет, мы можем настроить интенсивность горения, таким образом действуя на температуру.

В газогенераторном котле, собранном собственными руками или купленном в магазине, процесс сгорания топлива идет несколько по-иному. Дрова тут сгорают при невысокой температуре. Необходимо заявить, что это даже не горение, а медлительное тление. Древесина при этом преобразуется в подобие древесного угля, одновременно выделяя горючие газогенераторные газы. Эти газы отправляются в камеру дожигания, где сгорают с выделением приличного количества тепла.

Если вам кажется, что эта реакция не даст особенного эффекта, то вы глубоко ошибаетесь – если посмотреть в камеру дожигания, то тут будет видно ревущее пламя ярко-жёлтого, практически белого, цвета. Температура сгорания – немного больше +1000 градусов, а тепла в данном процессе выделяется больше, чем при обычном горении древесины.

Реакция пиролиза известна нам еще со школьного курса физики. В учебнике (а может и в лабораторном кабинете) большинство из нас видели интересную реакцию – древесина помещалась в стеклянную запечатанную колбу с трубкой, после этого колба нагревалась над горелкой. Через пару минут древесина начинала темнеть, а из трубки начинали выходить продукты пиролиза – это горючие газы, которые можно было поджечь и посмотреть за жёлто-оранжевым пламенем.

Таким образом не прекращает работу и газогенераторный котел, собранный собственными руками:

На одной топливной загрузке газогенераторные котлы на твердом топливе работают около 4-6 часов. Так что большим и стабильно пополняемым запасом дров стоит обеспокоиться заблаговременно.

- В камере сгорания разжигаются дрова до возникновения устойчивого пламени;

- После чего доступ кислорода перекрывается, пламя гаснет практически полностью;

- Запускается дутьевой вентилятор – в камере дожигания рождается высокотемпературное пламя.

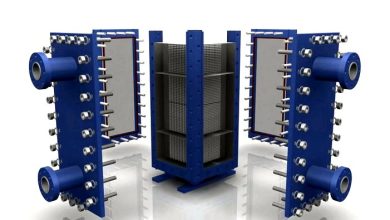

Устройство газогенераторного котла самое простое. Важными элементами тут считаются: топка, в которой складированы дрова, и камера дожигания, в которой сгорают продукты пиролиза. Теплопередача в систему отопления выполняется через теплообменный аппарат. В схеме газогенераторного котла ему уделяют очень много внимания.

А дело все в том, что теплообменные аппараты в котлах длительного горения, собранных собственными руками, устроены не так, как в газовом оборудовании. Газообразные, жидкие и твердые вещества с воздухом проходят тут через много труб сделанных из металла, омываемых водой. Для увеличения эффективности котловая вода омывает не только сам теплообменный аппарат, но и все остальные узлы – тут формируется своего рода водяная рубашка, которая забирает остатки тепла от раскаленных компонентов агрегата для котельной.

Положительные качества и плюсы самоделки

Перед тем как мы будем рассматривать, как выполнить газогенераторный котел собственными руками, необходимо рассмотреть минусы и плюсы конструкции. Не скажешь, что самоделки чем-то плохи, но и до идеалов им далеко. Но в общем они имеют безусловное право на существование. Для начала рассмотрим их позитивные линии:

- Небольшая цена – необходимо приобрести железо и трубы, а инструмент у работящего человека есть всегда. Если есть наличие халявного железа можно собрать газогенераторный котел собственными руками практически бесплатно, потратившись на электроды для сварки и круги шлифовальные для угловые шлиф машинки;

- Экономия на топливе – если аппарат будет собран правильно, он будет давать крупное кол-во тепла, хорошо разлагая древесину на древесный уголь, уголь, золу и горючие газы;

- Возможность регулировки интенсивности горения и температуры в контуре отопления – для этого понадобится приобрести управляющую электронику;

- Успешный обогрев домов площади больших размеров – ничто не мешает сделать собственными руками газогенераторный котел довольно большой мощности, до 25-35 кВт. Подобная мощность даст возможность нагреть площадь до 200-300 кв. м.

Есть и минусы:

Чистка котла от продуктов згорания — процесс несложный, но обыденный и требующий непрерывного внимания.

- Тяжело достигнуть того КПД, что свойствен газогенераторным котлам фабричного производства. Однако если тщательно следовать схеме изготовления и не позволять вольностей, выйдет замечательный успешный аппарат;

- Сложность расчетов – большинство людей делают самодельные газогенераторные котлы на твердом топливе на дровах долгого горения по своим схемам. Но для этого необходимы некоторые знания, которые есть не у каждого;

- Большие размеры оборудования – аппарат мощностью 25-30 кВт выходит очень солидным и тяжёлым;

- Для установки оборудования нужно индивидуальное помещение – принимая к сведению массивность, можно установить его в подвальном помещении дома.

Минусы не наиболее страшные, благодаря этому с ними можно примиряться.

Собираем котел собственными руками

Как собрать газогенераторный котел собственными руками, чертежи и рабочий принцип, специальное оборудование и инструменты – всю эти сведенья вы сможете найти в нашем обзоре. О принципе действия мы рассказали детальнее, чем в довольно обычном учебнике по физике. Осталось создать руководство по его сборке – про это будет рассказано дальше.

Чертежные работы

Мы предлагаем задействовать чертежи, приложенные к нашей сегодняшней статье. В них вы сможете найти схемы разрезания листового металла, сумеете познакомиться с технологией сборки. Для просмотра схем нужно воспользоваться программой DWG True View. Это самые детальные чертежи газогенераторного котла, которые тяжело найти во всемирной сети, да так же и бесплатно.

Схема одного из вариантов газогенераторного котла. В предоставленном в конце публикации архиве будет еще пару вариантов внешний вид.

Воспользуйтесь данными чертежами, и вы сумеете собрать замечательный газогенераторный котел собственными руками.

Материалы и инструменты

Приступим к сбору инструментов и материалов – лучше приготовить все заблаговременно, чтобы потом не искать лишние круги шлифовальные или затерявшуюся в гараже дрель. Так вы сумеете собрать газогенераторный котел собственными руками очень быстро. Из материалов нам потребуются:

Центробежный вентилятор обеспечит поступление первичного и вторичного воздуха в камеры котла.

- Листовое железо толщиной 4-5 мм – оно нужно для сборки всех компонентов нашего отопительного агрегата;

- Жаростойкий (шамотный) кирпич – 23 шт. (нужен для футеровки камеры дожигания);

- Железная диаметр трубы 76 мм – из нее набирается теплообменный аппарат;

- Диаметр трубы 159 мм – это будет отвод дымоотвода;

- Комплект труб стальных;

- Железная диаметр трубы 32 мм – 1 метр;

- Дутьевой вентилятор и автоматика для управления тягой с температурным датчиком (все это покупается в магазине);

- Болты, шайбы и гайки;

- Термометр;

- Группа безопасности;

- Прутья из металла;

- Уголки из металла и многое иное.

Весь перечень материалов указан в приложенном архиве.

Также потребуются инструменты – инверторный аппарат с подходящими электродами, угловая шлифмашина с отрезными и абразивными кругами.

Детальный разбор схемы

Согласно предоставленной выше схеме, наш газогенераторный котел, собираемый собственными руками, будет состоять из следующих частей:

Не считая вентилятора, аналогичный контроллер — только одна электронная вещь во всем агрегате. Экономить на ней очень не рекомендуется.

- Электронный контроллер, который управляет вентилятором для котла;

- Створка для загрузки дров (можно создать самому или купить готовую);

- Створка зольника;

- Дутьевой вентилятор (покупается в магазине, выполняет тягу и вытягивает продукты пиролиза в камеру дожигания).

Из компонентов управления – конкретно контроллер и ручки для открытия/закрывания дверок.

Сборочный процесс

Сборка газогенераторного котла собственными руками начинается с разрезания листов из металла – для этого предусматриваются необходимые схемы разрезания. Воспользовавшись ими, вы сумеете быстро разрезать металл на пару частей. Для этого применяется самая обычная угловая шлифмашина с кругами шлифовальными. Если имеется возможность, под эти цели можно применить плазморез – специализированный аппарат для исключительно точной и аккуратной резки металла.

Начальный этап – доктрина

Не обращая внимания на возможную сложность, рабочий принцип газогенераторного котла максимально прост, но неимоверно продуктивен.

Другой этап – теоретический. Следует взглянуть на схему сборки, разложить некоторые части на рабочей территории и удостовериться, что вы понимаете, как и из чего будет состоять наш газогенераторный котел, собираемый собственными руками. Если вы не можете сложить в уме схему, в таком случае у вас ничего не выйдет – вы обязаны себе представить, как стоят те либо другие инструменты, как собирается теплообменный аппарат, как протекает изнутри тепловой носитель. Как лишь вы поймете конструкцию котла, смело приступайте к его сборке.

На первой стадии собираем топку и камеру дожигания, применяя для этого разрезанные листы металла. Нужно обратить внимание, что все швы обязаны быть надежными и герметичными. Если нет у вас навыка работы с электросваркой, позовите компетентного специалиста. В сборочном процессе топки нужно уделить внимание воздуховодам и их правильному размещению – их делают из трубы стальной. В камеру дожигания ведется трубка для подачи вторичного воздуха.

Другой этап – сооружение трубного змеевика. Он сделан по жаротрубной схеме – это очень много труб сделанных из металла, сквозь которые пропускается раскаленные газообразные, жидкие и твердые вещества. Они передают полученное тепло тепловому носителю, который омывает их и отправляется в систему отопления. Трубы привариваются к двум листам металла и обвариваются с обеих сторон – этот узел будет испытывать термическую нагрузку, благодаря этому он обязан быть довольно прочным. Дальше теплообменный аппарат варится к камерам.

На другом шаге готовим дверки зольника и камеры для загрузки. Их можно выбрать уже готовыми или выполнить своими руками. Также привариваем трубу дымоотвода, которая стартует от трубного змеевика. Напоследок собираем и обвариваем железный кожух нашего газогенераторного котла. Дальше выполняется проверка его герметичности –для этого аппарат наполняется водой и закупоривается, в последующем течи завариваются.

Заключительный этап – покраска котла и установка дверок. Покраска делается жаропрочной краской, однако перед этим металл нужно зашлифовать и покрывать грунтовочной смесью. Также устанавливаем дверки, оснащаем их ручками. Изготовление газогенераторного котла собственными руками практически завершено, осталось только провести подготовительное тестирование.

Проверка работоспособности

Температура пламени в топке газогенераторных газов около 1 000 градусов.

Не стоит спешить ставить собранный собственными руками газогенераторный котел на штатное место – нужно провести его испытание. Для этого собираем термометр, заполняем котел котловой водой, закладываем в топочную камеру дрова и поджигаем их. Включением дутьевого вентилятора создаём тягу, ждем, пока дрова отлично разгорятся. Сейчас можно запустить пиролиз – как мы помним, чтобы это сделать нужно уменьшить кислородную подачу.

Закрываем дверки камеры сгорания и зольника, закрываем дроссельную заслонку (уменьшает подачу воздуха, применяемого для первоначального розжига дерева) – поленья перейдут из фазы горения в фазу тления. А так как у нас не прекращает работу дутьевой вентилятор, то он вытянет газообразные, жидкие и твердые вещества в камеру дожигания, где случится воспламенение продуктов пиролиза. Дальше нам остается только контролировать температуру в котле – как только она достигнет точки кипения, пиролиз следует остановить. Для этого выключаем вентилятор, открываем топку и выгребаем из нее Пылающие дрова.

Установка оборудования

На другом шаге нужно выполнить установку оборудования на штатное место. Не забывайте, что собранный собственными руками газогенераторный котел обладает просто адским весом – не вздумайте двигать его своими силами. Берите в помощники 3-4 человека и затащите остывший аппарат в пространство помещения, выделенное под котельную установку. Дальше проводим следующие работы:

- Выводим дымотвод наружу и подсоединяем его к котлу длительного горения;

- Подсоединяем систему отопления к котлу;

- Устанавливаем группу безопасности и проверяем непроницаемость системы;

- Проводим в пространство помещения электро розетку;

- Устанавливаем котловую автоматику и подсоединяем к ней дутьевой вентилятор.

Сейчас приступаем к тестированию системы – выполняется это по аналогичности с указанной выше инструкцией. Настройка газогенераторного котла сводится к установке комфортной температуры носителя тепла. Детальную информацию по данному вопросу можно получить в инструкции к применяемому вами управляющему контроллеру.

Футеровка огнеупорным кирпичом позволяет исполнять требуемый режим температур и оберегает металл.

Контроллер не прекращает работу так – при помощи датчика тепла он контролирует температуру носителя тепла на выходе из газогенераторного котла. Как только температура достигнет заданного уровня, электроника остановит работу вентилятора. Горение горючих газов замедлится и почти что полностью остановится – дрова не погаснут, они будут просто неторопливо тлеть. Как только температура в контуре упадет, вентилятор включится, а горение в газогенераторной камере возобновится.

Кирпичные газогенераторные котлы на твердом топливе

Своими собственноручно вы сумеете сделать не только железный рукодельный газогенераторный котел, но и кирпичный – это важно для тех, у кого в распоряжении есть большое количество свободного пространства. Схему можно поискать во всемирной сети, выбрать у профессионалов или испробовать скомпоновать собственными силами, применяя специализированный софт. Плюсы кирпичного газогенераторного котла, изготовленного собственными руками:

- Может применяться как самостоятельный тепловой источник;

- Долгое сохранение температуры;

- Очень прочная и надежная конструкция;

- Устойчивость к температурным перегрузкам.

Минусом считается лишь массивность подобного агрегата.

Советы по установке и эксплуатации

Собранный собственными руками газогенераторный котел следует установить на маленьком фундаменте – соберите его из кирпича или соорудите стяжку из бетона. Рекомендованная толщина – около 10 см. Установив аппарат на подготовленном месте, убедитесь, что он не качается и стоит достаточно устойчиво. Лишь после этого можно приступать к будущим операциям.

Для оснащения пожарной безопасности постелите перед котлом (с той стороны, где расположена створка топки) лист металла. Если из топочного отделения выпадут Пылающие угольки или дрова (происходит всякое), лист не даст огню расшириться. Нужно сказать, что это довольно распространенное условие для абсолютно всех котлов работающих на твёрдом топливе и других агрегатов, вроде каминов и печей-каминов.

Плазменная резка металла — самая точная и филигранная, но доступ к данному оборудованию есть не у каждого. Однако, простой инверторный аппарат управится с такой же задачей абсолютно не хуже.

Особое внимание уделяют расстоянию между газогенераторным котлом, собранным собственными руками, и стенками – оно должно составлять как минимум несколько метров. Также необходимо обеспечить правильную систему вентиляции помещения, так как оборудование для отопления очень активно сжигает кислород – необходимо обеспечить его приток. Для этого нужно только выполнить отдушину для вентиляции.

Изготавливая газогенераторный котел собственными руками, не нужно экономить на металле. Не забывайте, что металл толщиной 4-5 мм отслужит намного дольше, чем металл толщиной всего 3 мм. Если камеры дожигания или сгорания прогорят, вам понадобится провести сложный комплекс работ по ремонту – газогенераторный котел необходимо будет разрезать, сменить прогоревшие детали, после этого сварить его обратно и проверить.

Рекомендации по эксплуатированию:

- Не применяйте в изготовленном собственными руками пиролизном котле сырые дрова – они плохо загораются, с огромным трудом прогорают и нехотя отдают продукты пиролиза. Подходящее содержание влаги в древесине – не больше 15-20%. Приобретая сухие дрова, выдилите место под их хранение – сюда не должны попадать гидрометеоры;

- В первую очередь применяйте автоматику и группу безопасности – это поможет не допустить выход газогенераторного котла из строя. Не забывайте, что собранные собственными руками устройства для отопления нуждаются в особом контроле;

- в начале каждого сезона отопления контролируйте котел и систему отопления на непроницаемость. Тоже необходимо проверять проходимость дымоотвода – его чистка выполняется раз в 4-5 лет;

- Не нужно делать очень большой запас по мощности – собранный собственными руками газогенераторный котел очень высокой мощности не сумеет обеспечить необходимый КПД и будет сжигать горючее напрасно. Если требуется мощный аппарат, приглядитесь в сторону фабричных моделей.

Следуя этим советам, вы сумеете обеспечить собственный дом теплом, не тратя много наличных средств на электрическую энергию и обходясь без газа. Усредненное электропотребление газогенераторным котлом, собранным собственными руками, составляет 80-120 Вт/час (при работающем вентиляторе).

Все схемы и детальные чертежи, упомянутые в публикации, Вы можете скачать по данной ссылке.

Газогенераторный котел собственными руками

На данное время в Российской Федерации большое количество пунктов проживания, где отсутствует газомагистраль, благодаря этому приходится обогревать помещения электротоком или доступным твёрдым топливом. Разумеется, завершальный вариант намного намного экономный, однако при этом достаточно сложный. Приходится часто контролировать кол-во топлива в котле, наблюдать, чтобы не прогорел, чтобы не понадобилось растапливать снова. Выходом из подобной ситуации являются газогенераторные котлы на твердом топливе, которые также работают на твёрдом топливе, однако при этом оптимизирован процесс горения. Цена этого котла больше, чем у обыкновенного, но его вполне можно сделать своими руками. Мы постараемся рассказать, как сделать газогенераторный котел собственными руками, чертежи и рабочий принцип, приведем советы профессионалов и видеоуроки.

Фото 1 Рабочий принцип газогенераторного котла

Рабочий принцип

Оценить плюсы газогенераторных котлов на твердом топливе нереально без понимания общих рабочих принципов. И с самого начала, что такое пиролиз?

В сущности, это разложение природных соединений при небольшом количестве воздуха. В типовом котле дрова сгорают при температуре 900-1200°С при нормальном доступе воздуха, на одну закладку дров уходит около 3-4 часов с выделением порядка 4900 калорий тепла.

Таблица 1 Теплотворная способность дров различных пород дерева

В газогенераторном котле твёрдое горючее горит при меньшей — 300–850°С температуре, при этом происходит распад на такие элементы — на твёрдый осадок и газ. При отсутствии кислорода в индивидуальной камере горючий (газогенераторный газ) вступает в реакцию с углеродом и дополнительно перерабатывается, благодаря чему становится больше проводимость тепла.

Подобным образом, при сухой перегонке (процесс пиролиза) кроме твёрдого топлива дополнительно горит твёрдый осадок и в это же время с ним газогенераторный газ. Все это в сочетании делает больше время прогорания одной закладки дров до 12 часов (сопоставьте с обыкновенными 3-4 часами) и КПД котла до 85-90% при типовых 65-70%.

Минусы и плюсы оборудования

Любой аппарат выделяется как позитивными, так и негативными параметрами. Для того, чтобы не ошибиться с выбором, их нужно правильно оценить.

- поддержание конкретной температуры горения в режиме автомат;

- увеличенное время прогорания закладки на фоне очень высокого Коэффициент полезного действия котла;

- возможность применять разные варианты твёрдого топлива, аж до продуктов переработки деревообрабатывающей и сельскохозяйственной промышленности.

Не стоит применять более трети всего количества топлива полимерные материалы и резину.

- большие размеры котла за счёт увеличенной топки;

- специальные требования к твёрдому топливу – дрова обязаны быть совсем сухими

При закладке топлива даже 25% влаги замедляется процесс выделения газов, что приводит к уменьшению температуры носителя тепла и падению эффективности.

- энергозависимость – в ходе работы котел потребляет электричество для работы вентилятора, создающего принудительную тягу, и автоматики;

- цена – это самый основной минус, который заставляет отказаться от приобретения.

Собственно поэтому мы рекомендуем выполнить газогенераторный котел собственными руками, чертежи и рабочий принцип смотрите дальше в публикации.

Устройство котла

Существенная разница типового и газогенераторного котла состоит в том, что в варианте который был первым 1 топка, а в другом – 2, между которыми лежит колосниковая решётка, в нижней сгорают собственно горючее и твёрдый остаток, а в верхней – газогенераторные газы. Именно подобная организация топочных камер позволяет улучшить процесс, расширить время сгорания топлива и максимально расширить результативность.

Фото 2 Схема устройства газогенераторного котла

Процесс пиролиза возможен исключительно при ограниченном доступе воздуха, когда горючее не горит, а практически тлеет, выделяя приличное количество газа.

К числу свойств газогенераторного котла относится и очень высокое аэродинамическое сопротивление в дымоотводе за счёт отсутствия воздуха и реакции углерода с газогенераторным газом. Принудительную тягу обеспечивает электрический вентилятор, собственно, собственно из-за этой причины газогенераторные котлы на твердом топливе и относятся к категории энергозависимого оборудования.

Стоимость самодельной модели

Несомненно, главная причина, почему принимаются за изготовление газогенераторного котла собственными руками, ищут чертежи и рабочий принцип — обычная экономия. Примерно по регионам цена готового котла может меняться от 36 000 руб. (мощность 10 кВт, площадь 100 кв.м.) до 140 000 руб. (мощность 38 кВт, площадь 300 кв.м.). При самостоятельном изготовлении котла выходит сэкономить от 500 до 1500 у.е. за счёт цены материалов и личного труда.

Видео 1 Газогенераторный котел 15-25 кВт — изготовление и тестирование

Во всяком случае, такой вид работ не назовешь дешевым или не тяжёлым, благодаря этому перед тем как осмелится выполнить газогенераторный котел собственными руками, оцените собственные возможности поизучайте все чертежи и выберите собственно те материалы которые нужно.

Как выполнить газогенераторный котел

- электродуговая сварка и 3-4 пакета электродов;

- дрель;

- небольшая угловая шлифмашина (круг 230).

Фото 3 Сварочный процесс металла

O 57 мм, толщина стены 3,5 мм

O 159 мм, толщина стены 4,5 мм

O 32 мм, толщина стены 3.2 мм

60?30 мм, толщина стены 2 мм

80?40 мм, толщина стены 2 мм

20х20, толщина стены 2 мм

Круги для угловые шлиф машинки

Фото 4 Дутьевой вентилятор

Этот список не учитывает выбора слесарного инструмента и некоторых добавочных деталей. Действительно возможно, что отдельные из них понадобится докупать – но в общем, даже на данном шаге можно высчитать стоимость изготовления котла.

Чертеж газогенераторного котла (по схеме Беляева) 25-40 кВт

Фото 5 Детальный чертеж газогенераторного котла

Если имеется возможность, сделайте 3D схему внутреннего сооружения котла, чтобы понимать основу его сооружения и приступать к изготовлению.

Фото 6 3D схема внутреннего сооружения котла с размерами

Производственный процесс собственными руками

Резка угловой шлифмашиной никогда не даст очень ровного среза – так может рубить металл только гильотина. Экономить не нужно на рубке металла, это может обойтись дорого.

- Приобретая листы металла и трубы на металлобазе, заблаговременно договоритесь о том, чтобы разрезать их на нужные части. В последующем это существенно уменьшит время и позволит получить ровные швы.

Фото 7 Рубка металла

- Из 2-ух частей начните собирать камеры котла – сгорания и газовую

- Когда созданы две камеры, к их задней части привариваете воздухоотводы и стенку. На фото для комфорта канал создан из швеллера, но еще можно его выполнить и из профильной трубы 60х30, для чего заранее порежьте маленькие отверстия для вентиляции.

- В топочной камере выполняете отверстие для воздушной трубы и привариваете к ней отрезок трубы. Нужно обратить внимание, эта труба должна быть объединена с котлом профильной трубой 20х20.

- Изготовление трубчатого трубного змеевика – на заготовке вырезаете пару отверстий под трубу D57 мм.

- Труба D57 мм режется на куски равной величины, которые после ставятся на пластину и привариваются вдоль периметра.

- Дальше теплообменный аппарат варится дуговой сваркой к котлу и выполняется дроссельная заслонка

- На камеры варится передняя стенка, где заранее режуться 2 отверстия – для трубы входящего и воздуха который выходит

- Дальше варится крышка и боров на место заслонки

- Собрали всю внутреннюю начинку котла, после этого нужно угловой шлифмашиной или железной щеточкой тщательно почистить сварочные места.

- Наружный кожух на котле выполняется из листа 4 мм и уголков

- Для того, чтобы скрепить наружный кожух с уголками, необходимо выполнить на заготовке маленькие отверстия. Любое из них следует прикрепить, чтобы лист и кожух качественно соединились

- Проверка герметичности котла при помощи воды – закройте заглушками отверстия для движения носителя тепла и наберите в него воду. Если в каком-нибудь месте течет, сделайте пометку, чтобы сразу переварить это место. Котел обязан быть полностью непроницаемым

- Верхнюю крышку нужно дополнительно утеплять

- Для регулирования работы воздушных заслонок потребуются резьбовые шпильки

- Котел полностью закрывается внешним кожухом, а из профильной трубы выполняется воздохоотводная труба.

- Навариваются петли и одевается створка. Ее лучше сделать из чугунных пластин, а для футеровки (защиты от повреждений) задействовать кирпич.

- Нижняя камера также подвергается футеровке из шамотного кирпича — его необходимо резать и обточить таким образом, чтобы камера плотно прилегала

- Для того, чтобы котел подходил заявленной мощности, заслонка в нижней камере обязана отвечать конкретным параметрам. При укладывании кирпича в первую очередь его учтите

- На воздуховодную трубу (из профильной) наваривается дутьевой вентилятор для создания принудительной тяги в котле

- Нижняя камера также зашивается в кирпич, чтобы максимально ее уберечь и улучшить процесс горения.

- С целью улучшения работы котла рекомендуется выполнить турбозавихрители, с одной стороны они совершенствуют передачу тепла, со второй – прочищают трубы от отложений.

- Прежде чем запускать газогенераторный котел, следует проанализировать, насколько герметичными получились швы по аналогичному принципу, как и в пункте 13 (см.выше). Однако вместе с водой, нужно создать давление 3-4 bar. Для этого применяют специализированный опрессовщик – при доведении давления, смотрите, насколько быстро оно падает. Если быстро – где нибудь течет, ищите это место. Если стало стабильным – все прекрасно.

- В первую очередь установите на котел группу безопасности, куда входят прибор для определения величины давления, аварийный клапан сброса давления и воздухоотвод. При увеличении давления более 3 бар, произойдет автоматизированный сброс.

- Для того, чтобы максимально уберечь работу котла и сделать его использование беспроблемной, предлагает установить блоком автоматики. Про то, как это работает и зачем необходимо такое автоматическое управление, взгляните в видеоинструкции

Видео 2 Автоматика газогенераторного котла

Первый пуск

- При первом запуске котла соедините его с дымоотводом и заполните водой

Полностью запрещается контролировать работу пустого котла и без термометра.

- В нижнюю камеру ложите бумагу и на нее буквально 2-3 полена (много для контроля работы котла не нужно), закрываете плотно камеру и открываете дроссельную дверку. Когда включился вентилятор, поджигаете бумагу.

- Когда все дрова занялись огнём, заслонка закрывается, чтобы горючее начало тлеть («мучиться»), в данный момент начинает работать газогенераторный процесс

- В нижней камере проверяйте, когда загорится факел горения. Как только он загорелся, отмечайте время, за которое тепловой носитель почти что закипит.

- При достижении тепловым носителем 100С выключайте вентилятор, факел тоже сразу погаснет.

Заключение, отзывы, рекомендации

Как можно заметить, изготовление газогенераторного котла собственными руками – дорогое и тяжелое мероприятие, которое оправдается лишь через 3-5 сезонов. Но во всяком случае, это выгодно, потому как выходит сэкономить не только на материале, но и выполнить данное оборудование, которое подойдёт под определенное помещение.

Газогенераторный котёл долгого горения собственными руками

Сэкономить на отоплении можно при помощи установки газогенераторного котла. В этой публикации мы расскажем как выполнить газогенераторный котел собственными руками.

Технически наиболее совершенными являются котлы, в которых происходит полное сжигание топлива с максимально допустимым поглощением выделяемой теплоты. Потому как схемы подобного рода доступные широкому кругу людей — попытаемся разобраться с самостоятельным изготовлением газогенераторного котла для больших порций горючего.

За счёт чего возможна непрерывная эксплуатация

На чистом воздухе даже частично сырые дрова сгорают в сжатые сроки — буквально за 1–1,5 часа. Основой всему свободный доступ кислорода — в закрытой камере сгорания котла его нет, при помощи заслонки поддува дозируется часть поступающего кислорода, и горение происходит менее активно.

Важной проблемой подобного варианта сжигания органического горючего оказалась его способность «гореть» даже без доступа кислорода. При больших температурах происходит пиролиз — термическое разложение твёрдого топлива на летучие газообразные соединения. Кислород для данного процесса не требуется, достаточно подогреть закладку до 400–500 °С. При этом происходят большие потери теплотворности — наиболее энергетически значимая составная часть угля или дров просто выносится остаточной тягой в дымотвод, не успевая прогорать полностью.

Газогенераторный котёл на дровах: 1 — поддувало; 2 — камера топливной загрузки и газификации; 3 — теплобменник; 4 — топка; 5 — камера дожигания; 6 — дымотвод

В конструкции каждого современного котла с применением твердого топлива должна быть предусматривается добавочная подача воздуха для догорания выделившихся газов. При этом интенсивность и скорость сгорания закладки изменяется не объёмом поступающего кислорода, а температурой нагрева топлива. На самом деле, если подогреть всю закладку сразу, то горючие газы выделятся в сжатые сроки и о очень длительной работе котла нужно будет забыть. Но если подогревать твёрдое горючее отдельными дозами, возможно постепенное его разложение в генераторной камере и эффектное абсолютное сгорание в другом отделении камеры сгорания. При этом поток газов инвертируется, они двигаются сверху вниз под воздействием тяги, созданной эжекцией.

Конструкция пиролизного пиролизного котла: 1 — пиролиз твёрдого топлива; 2 — топка; 3 — нижняя створка; 4 — подача вторичного воздуха; 5 — подача первичного воздуха; 6 — верхняя загрузочная створка; 7 — камера газификации; 8 — дымосос

Материал изготовления

Газогенераторные котлы на твердом топливе отличаются очень высокой температурой зоны для работы. В камере газификации горения не случается, однако обратный поток тепла способен разогревать стены до 500–600 °С. Самому большему влиянию температуры подвергается низ пиролизного отсека — собственно эта часть соприкасается с воспламеняющимися газами и испытует серьёзную термическую нагрузку. Рекомендуется низ камеры закладки исполнять в виде чугунного колосника или специализированного жаростойкого изделия с тонкой прорезью либо рядом маленьких отверстий.

Главная затрудненность в самостоятельном изготовлении котловой техники состоит в выборе подходящей марки стали, которая подаётся отделке дома без особенного оборудования. Наиболее пригодными в данном плане считаются стали аустенитного и аустенито-ферритного класса с умеренным содержанием хрома и никеля. Примерами марок подобных сталей можно именовать 12Х18Н9Т, 08Х22Н6Т или AISI 304.

Методика сварки подобных металлов признаётся сдержанно сложной, но воспроизводимой в домашних условиях с использованием дуговой сварки покрытыми электродами без защитной среды. Решающим фактором, ухудшающим качество сварной конструкции, считается образование горячих и холодных трещин, обусловленное большой температурной разницей на относительно малом линейном участке изделия из металла.

Для устранения отрицательных моментов термического влияния применяют следующие технологичные приёмы:

- Нарезка деталей с плавной подачей инструмента для резки, чем исключается перегрев кромок.

- Ограничение плотности тока для сварка на 20–25% если сравнивать с конструкционной сталью, сварка в мягких режимах.

- Ограничение температуры сварочной ванны, выполнение многопроходного шва с большой скоростью без боковых колебаний.

- Правильная разделка соединяемых кромок согласно ГОСТ 5264 и их очистка железной щёткой.

- Подкладка под изнанку шва металлического теплоотвода, поковка шва в процессе остывания.

И, разумеется, следует не ошибиться с выбором содержания легирующих добавок в стержне электрода, чтобы обеспечить содержание феррита в структуре шва порядка 5–8%. К применению рекомендованы электроды марок ЦТ-15 и ЦТ-16, и также специализированные электроды 6816 MoLC или ROST 1913.

После сваривания конструкций рекомендуется их первичный отжиг при температуре не меньше 700 °С на протяжении 2,5–3 часов. Достаточно загрузить внутренность сваренного корпуса каменным углём и распалить горючее, обеспечив слабый понудительный поддув. Перед проведением отжига неплохо бы протравить сварочные швы специализированной пастой, подобающей применяемой марке стали.

Обозначение размеров и мощности

Перед тем как приступать к изготовлению газогенераторного котла, нужно провести расчёт размеров камер камеры сгорания и добавочных отсеков. В качестве начальных данных принимается требуемая теплотворная мощность, определяемая с учитыванием КПД самодельного котла порядка 75–80%. Дома можно сделать котлы твердотопливного отопления мощностью до 20–25 кВт, более производительные агрегаты просят применения огнеупорных сталей существенной толщины, которые плохо поддаются свариванию дома.

Котельная мощность и длительность его работы определяются объёмом камеры газификации. Без учёта КПД теплотворность множества распространённых пород дерева будет примерно 4–5 тыс. газобетонные блоки/кг, что ориентировочно отвечает 4–4,5 кВт·ч теплопроизводительности. Эти значения используются только для древесины с влагой не больше 25%. Сущность расчёта проста — определить требуемую быструю мощность и помножить её на кол-во рабочих часов. Необходимо не забывать, что газогенераторные котлы на твердом топливе даже совершенных конструкций имеют предельную длительность работы не больше 24 часов, а собственными силами произведённые агрегаты следует рассчитывать максимум на 12–15 часов непрерывного горения.

Объём камеры закладки определяется из расчёта 2 литра на каждый килограмм дров. К полученному значению необходимо добавить около 30%, ведь в газогенераторном котле применяют неколотые чурки, которые нереально положить очень плотно. Размер топки газов должен составлять не меньше 30–40% от объёма камеры газификации. Наиболее рентабельной считается структура котла, в которой две камеры размещены одна над другой, имеют похожую форму, но выделяются по высоте.

Сборка двухкамерной камеры сгорания

Материалом для производства стены камер лучше подобрать лист горячекатаный толщиной не меньше 8 мм, в совершенстве — 10–12 мм. Чем потолще металл, тем тяжелее процесс сваривания, однако конструкцию из чрезмерно тонкой стали гарантированно поведёт и выкрутит в непредсказуемых направлениях. Собственно поэтому среди деталей, из каких собирается котёл, не должно быть очень маленьких компонентов с соотношением сторон более 2:1.

База двухкамерной камеры сгорания — внешние стенки по бокам. Они общие для двух камер, соединяются при помощи передней стены, в которой проделаны два прямоугольных отверстия для створок. Нижнее отверстие предназначается для обслуживания топки, его высота должна быть примерно 120–150 мм, ширина — не меньше 300 мм, размещается отверстие со сдвигом в 150 мм от нижнего края. Отверстие сверху предназначается для загрузки камеры газификации, чем оно будет побольше — тем лучше, находиться отверстие должно не ближе 100 мм к верху камеры. Снизу и сзади топочная камера замыкается цельными листами, которые режут по внешним размерам топочной камеры, однако не приваривают до завершения сборки внутренних деталей. Сверху котёл укрывается листом номинального сечения.

Пример размеров газогенераторного котла

Разграничивать камеры газификации и сгорания будет целостная плита, ширина которой отвечает внутреннему расстоянию между стенками, а длина — на 400 мм меньше. В задней части плиты вертикально варится целостная перегородка, которая разделяет камеру загрузки по всей высоте, по самому центру вдоль горизонтальной части вырезается отверстие шириной 50 и длиной в 400–600 мм. Собранную Г-образную перегородку не приваривают до окончания сборки трубного змеевика.

Теплообменный аппарат для газогенераторного котла

Самой лучшей конфигурацией трубного змеевика самодельного газогенераторного котла будет водяная рубашка нижней камеры и канала дымохода. Это не наиболее эффективный вид, однако производство своего сотового трубного змеевика вызовет неизбежные трудности либо с поиском труб подобающей марки стали, либо со свариванием разнородных деталей.

Сборку деталей трубного змеевика проводят на том шаге, когда у котла сварены днище, панель находящаяся спереди и две стенки по бокам. Доступ для работ по сварке обеспечивается с задней стороны котла. В первую очередь ставится верхняя перегородка рубашки. Это прямоугольная плита по внутренней ширине камеры сгорания и на 200 мм меньше глубины топки. По обоим бокам плиты необходимо удалить два прямоугольных фрагмента шириной по 100 мм поэтому, чтобы спереди плиты осталось два выступа длиной по 200 мм. Полученная деталь варится к стенкам и лицевой панели заподлицо с нижним краем проёма дверки топки. При этом вырезы в перегородке создают каналы для циркуляции между нижней зоной и стенками по бокам трубного змеевика.

Внутренние стены рубашки исполняются по краешку проточных каналов, имеют высоту топки и прилегают очень плотно к лицевой панели. Сверху их накрывают 2-мя полосками шириной по 100 мм.

По длине теплообменный аппарат не достаёт до задней стены котла порядка 200 мм и ориентировочно на такое же расстояние боковые каналы поддерживают Г-образную перегородку между камерами. Когда она будет поставлена, остается только создать двойные стены канала дымохода, вырезать его отверстие для выхода, зафиксировать тыльную стенку котла и врезать резьбовые соединительные элементы с резьбой с двух строн для подсоединения к отопительному трубопроводу. Врезка обратки делается в одном из передних нижних углов рубашки, подачу врезают в любой самой высокой точке рубашки дымоотвода.

Нужно обратить внимание, что топка ограничена с каждой стороны водяной рубашкой, помимо перегородки с камерой газификации. Это нужно для теплопередачи, обеспечивающего термическое разложение топлива. При этом разогреваться будет не вся закладка сразу, а исключительно её слои, примыкающие к разогретым стенкам.

Оборудование дополнительного характера

К несчастью, газогенераторные котлы на твердом топливе не считаются энергонезависимыми. Из-за реверсного потока газов требуется понудительный наддув. Для моделей мощностью до 15 кВт он реализовывается дутьевым вентилятором, который устанавливается на нижней створке. При этом пополнение загрузки в процессе горения нереально.

Намного мощнее котлы укомплектовываются вентилятором-дымососом, который ставится на верхней стенке корпуса на выходе канала дымохода. При этом исключается возникновение обратной тяги и дверку камеры газификации можно без последствий открывать даже в процессе горения.